Das Entfernen von Material von gekrümmten, runden oder unregelmäßigen Oberflächen stellt viele Herausforderungen an den Prozess, die ein besonderes Fingerspitzengefühl erfordern. Materialabtragsanwendungen wie Schleifen, Feilen, Polieren und andere hängen stark von manueller Arbeit ab und erfordern Geschick und Erfahrung, um korrekt ausgeführt zu werden. Aufgrund ihrer Vielschichtigkeit und Komplexität scheinen solche Abtragsvorgänge „unmöglich zu automatisieren“.

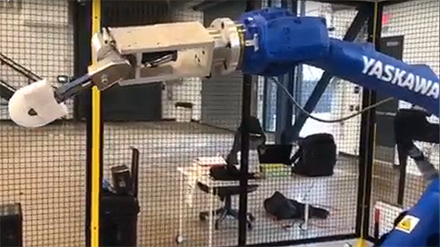

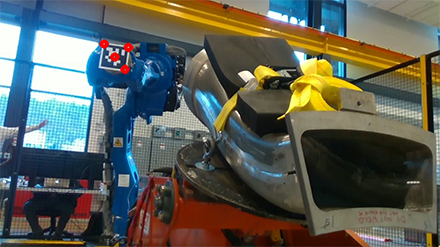

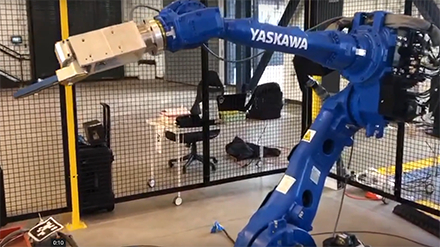

Mit Unterstützung des Advanced Robotics for Manufacturing Institute (ARM) hat eine Gruppe von Ingenieuren des Robotics Institute of Carnegie Mellon einen Weg gefunden, zwei dieser anspruchsvollen Materialabtragsvorgänge mit einer einzigen Lösung zu bewältigen. Zu ihrem Team gehörten Forschungs- und Entwicklungsexperten von Siemens Technology sowie Anwendungsberatung und Unterstützung von Yaskawa. Gemeinsam entwickelten diese Automatisierungsexperten ein bahnbrechendes System, das Roboter zum Entfernen von Schweißraupen aus dem Inneren eines Rohrs einsetzt.

Materialentfernung ist für eine Vielzahl von Industrien unverzichtbar und reicht von der leichten Nachbearbeitung bis zur Entfernung schwerer Anschnitte. Einige Prozesse sind relativ einfach, während andere Teile eine Vielzahl von Werkzeugen und Techniken über viele Stunden hinweg erfordern, um die gewünschte Endbearbeitung zu erreichen. Herkömmliche Abtragsverfahren erfordern in der Regel manuelle Arbeit mit Handwerkzeugen, sind anfällig für Schwankungen und Qualitätsunterschiede und bergen für die Mitarbeiter ein Verletzungsrisiko. Durch die Automatisierung dieser Prozesse können die Hersteller Kosten und Zykluszeiten senken und gleichzeitig die Sicherheit der Mitarbeiter deutlich erhöhen.

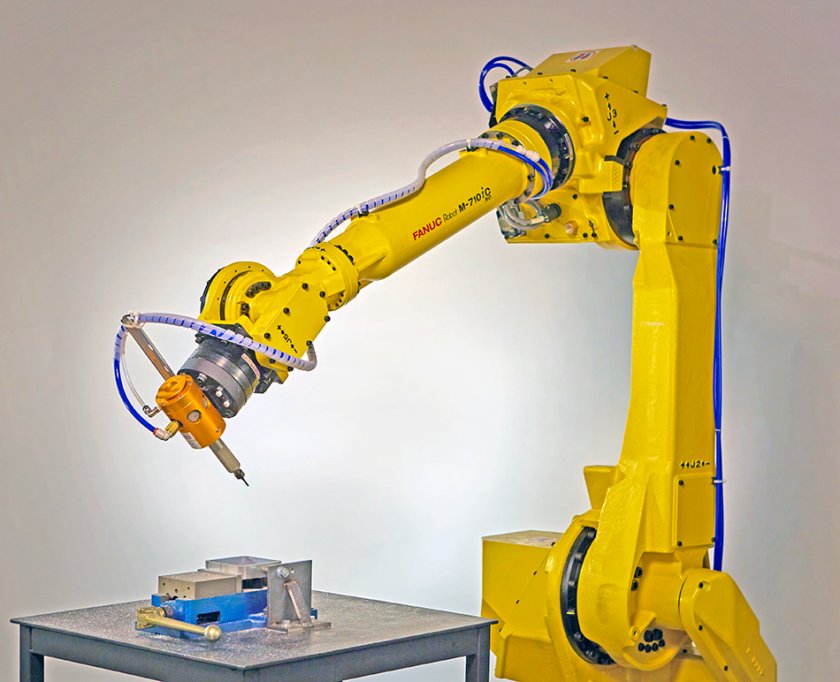

Robotergestützte Materialentnahmeverfahren werden in einer Vielzahl von Branchen immer häufiger eingesetzt. Dies ist darauf zurückzuführen, dass die Technologie immer leichter zugänglich und gleichzeitig flexibler wird. Wir verfügen über mehr Werkzeuge und Techniken zur Bewältigung von Fertigungsherausforderungen als je zuvor, und auch die Roboter werden immer erschwinglicher. Diese Fortschritte bieten die Möglichkeit zur Innovation von Verfahren und Techniken, um sicherere, effiziente und anpassungsfähige Lösungen zu entwickeln.

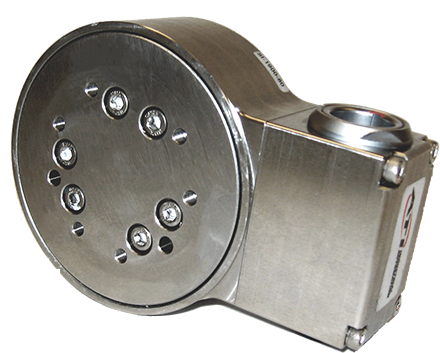

Die integrierte Nachgiebigkeit ist eine Innovation, die eine präzisere Automatisierung von Materialentfernungsaufgaben ermöglicht. Die Nachgiebigkeit kann entweder passiv oder aktiv sein und ermöglicht es einem Roboter, der ein Werkzeug verwendet, in Echtzeit auf Veränderungen der Arbeitsfläche zu reagieren. Passive Nachgiebigkeit ist einfach, wie z. B. der Einbau eines einstellbaren pneumatischen Drucks in das Roboterwerkzeug, um sich an Werkstückschwankungen anzupassen. Aktive Nachgiebigkeitssysteme sind komplexer und ermöglichen eine gezielte Kraftsteuerung in Situationen, in denen die Bearbeitungsanforderungen exakt sein müssen.

Unter der Leitung von Changliu Liu, Assistenzprofessor am Robotics Institute, entwickelte ein Forschungsteam aus Studenten und Ingenieuren ein effizientes Roboter-System zum Entfernen von Schweißraupen. Ihr Ziel war es, ein System zu entwickeln, das nicht nur sicher und effizient, sondern auch kosteneffizient ist. Das von ihnen entwickelte automatische Schweißraupenentfernungssystem arbeitet autonom und kann schnell und effektiv Material von rohrförmigen geschweißten Teilen entfernen.

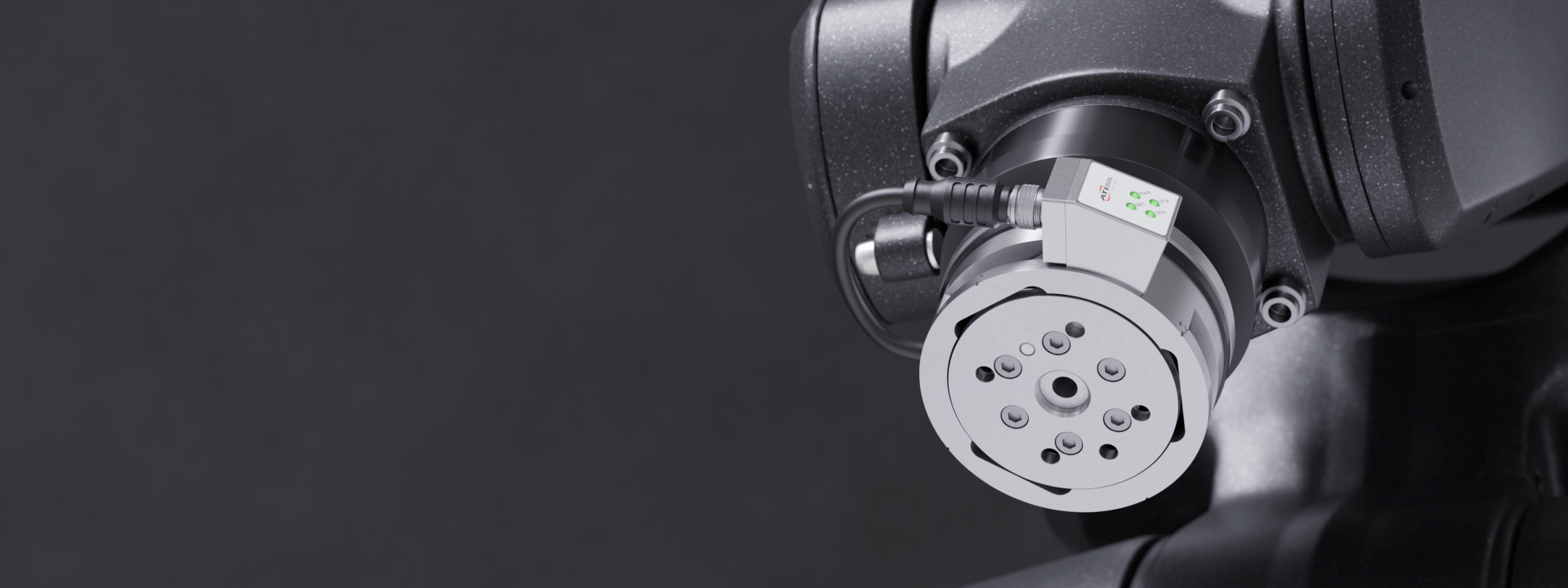

Das Team entwarf ein vollautomatisches, aktives Compliance-System, das in der Lage war, die Schweißraupe erfolgreich zu lokalisieren, zu messen und aus dem Inneren des Rohrs zu entfernen sowie den Prozessabschluss zu überprüfen. Das System beinhaltete externe Bildverarbeitungstechnologie, um die Schweißraupe zuerst zu identifizieren. Nach der Lokalisierung ermöglicht die mehrachsige Rückmeldung eines ATI Force/Torque (F/T)-Sensors dem Yaskawa-Arm, die Schweißraupe zu messen und darauf zu reagieren, den richtigen Druck zu bestimmen und die Raupe mit dem Schneidwerkzeug zu entfernen. Abschließend prüft ein Profilometer, ob der Abtrag den Spezifikationen entspricht.

In dieser Anwendung spielt der ATI F/T Sensor eine zentrale Rolle: Er liefert ein umfassendes Profil der Kraft- und Drehmomentbelastungen innerhalb des Prozesses für die Datenanalyse und erleichtert die aktive Nachgiebigkeit des Schneidwerkzeugs auf der Arbeitsfläche. Mit dem Kraftsensor wird dieses Robotersystem dynamisch, denn es nutzt die Kraftrückmeldung, um die Schweißraupe zu erkennen, zu bewerten und zu schleifen, während es die Schneidkraft in Echtzeit überwacht und anpasst. Die integrierte Nachgiebigkeit, ob aktiv oder passiv, vereinfacht die Programmierung von Roboteranwendungen und sorgt für ein gleichmäßiges Ergebnis trotz Schwankungen des Werkstücks oder der Bahn.

Für industrielle Hersteller, die flexibel auf die Anforderungen ihrer Kunden reagieren müssen, ist eine kostengünstige, anpassungsfähige Roboterzelle ideal. Der Yaskawa-Roboter, der Kraft-/Drehmomentsensor von ATI und die Modellierungssoftware können zusammen schnell und einfach eine Schweißraupe an einer Innenkurve messen und entfernen. Das Schweißraupenentfernungssystem minimiert die Sicherheitsrisiken, verkürzt die Zykluszeiten und verbessert die Gesamtprozessqualität. Das aktive Nachgiebigkeitssystem bietet einen geschlossenen Regelkreis zur Aufrechterhaltung und Anpassung der Kraftkontrolle, um den Programmieraufwand zu verringern und sicherzustellen, dass das gewünschte Ergebnis erzielt wird. Die Ausgabequalität ist mit diesem neuen System gleichmäßiger, aber das ist nur ein Teil des Nutzens für die Anwender.

Das Schweißraupenentfernungssystem lernt tatsächlich, sich auf der Grundlage der im Laufe der Zeit gesammelten Daten zu verbessern, was die Programmierung neuer Teile und Formen sehr einfach macht. Hersteller mit geringen Stückzahlen und hohem Anteil an Mischungen wünschen sich Lösungen, die die Flexibilität unterstützen, die sie brauchen, um wettbewerbsfähig zu bleiben. Das Active-Compliance-System rationalisiert die Herausforderungen bei der Programmierung und Ausführung von schwerem Materialabtrag und unregelmäßig geformten Teilen auf sichere und effiziente Weise, mit Raum für Wachstum. Projekte wie dieses treffen den Kern der Mission von ARM, die darin besteht, die Fertigung durch Innovation zu stärken.

Der F/T-Sensor von ATI liefert hochauflösende Messungen in Echtzeit und ermöglicht eine aktive Nachgiebigkeit, damit der Roboter eine konstante Kraft auf die Teilemerkmale ausüben kann. Dies gewährleistet sowohl eine konsistente Endbearbeitung als auch optimale Zykluszeiten, was den Herstellern helfen kann, die Kosten zu senken und die Produktivität zu steigern. Changliu hofft, dass dieses Verfahren in naher Zukunft nicht nur von Siemens, sondern auch von anderen Herstellern in der metallverarbeitenden Industrie eingesetzt wird.

Für weitere Informationen über ATIs Kraft-/Drehmomentsensoren klicken Sie bitte hier!

Um ein YouTube-Video über dieses Projekt anzusehen, klicken Sie hier.

Wenn Sie mehr über die Forschungsarbeiten des ARM-Instituts erfahren möchten, klicken Sie hier.

Klicken Sie hier, um uns für weitere Informationen zu kontaktieren.