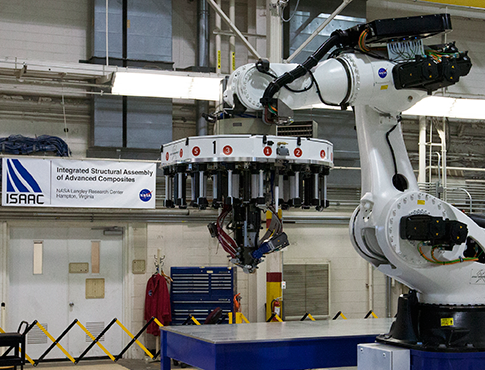

Es wurde ein neues Verfahren für die automatisierte Montage von Kohlenstofffasern entwickelt, das den derzeitigen Herstellungsprozess revolutionieren wird. Dieser Prozess wird Integrated Structural Assembly of Advanced Composites oder ISAAC genannt. Das System wurde von Electroimpact, einem sehr erfahrenen Unternehmen für Automatisierung in der Luft- und Raumfahrt, unter enger Anleitung der NASA Langley entwickelt. ISAAC besteht aus einer modifizierten Version eines Standard-KUKA-Industrieroboters und einem großen, rotierenden, scheibenförmigen Kopf, der mit bis zu 16 Spulen aus Kohlefaserband bestückt ist. ISAAC verwendet ATI Robotic Tool Changers im Kopf des Endeffektors, der automatisch abgenommen und durch einen identischen, mit anderen Werkzeugen bestückten Kopf ersetzt werden kann. Dadurch kann das System effizient auf eine andere Aufgabe umgestellt werden, was den Ingenieuren die Möglichkeit gibt, sich sehr dynamische Optionen auszudenken, und eine schnelle Umsetzung ermöglicht.

ISAAC bietet auch mehr Flexibilität bei der Anordnung der Kohlenstoffbänder und der darin enthaltenen Fasern. Herkömmliche Verbundwerkstoffe, die in der heutigen Produktion verwendet werden, bestehen aus vielen Schichten von Fasern, die in einem Winkel von 0, 45 und 90 Grad ausgerichtet sind. ISAAC kann sie entlang eines gekrümmten Pfades ablegen und dabei einem Muster folgen, das speziell zur Steigerung von Festigkeit und Leistung entwickelt wurde. Diese spezielle Funktion ermöglicht es den Herstellern von Luft- und Raumfahrtprodukten, stärkere Flugzeug- oder Raumschiffskörper herzustellen. Die ersten Aufgaben von ISAAC werden für die Luftfahrtforschungsmissionen sein. ISAAC kann auch zur Herstellung anderer flugtauglicher Hardware und aeroelastisch angepasster Strukturen für Windkanaltests eingesetzt werden. Diese Technologie wird von den Gruppen, die an ihr arbeiten, als „erstaunlich“ gelobt, da sie bei fast jedem Prozess einen Mehrwert bringt und somit unverzichtbar ist. Kyle Jeffries, Projektmanager bei Electroimpact, entschied sich für die Heavy Automation Tool Changers von ATI aufgrund ihrer Zuverlässigkeit und erklärte: „Was Roboter-Werkzeugwechsler angeht, sind sie unübertroffen Er fügt hinzu: „ATI ist immer bereit, sein Produktangebot zu erweitern und etwas Neues zu entwickeln, das uns hilft.“ Diese Art der Kunden- und Ingenieurunterstützung hebt ATI Industrial Automation von der Konkurrenz ab.

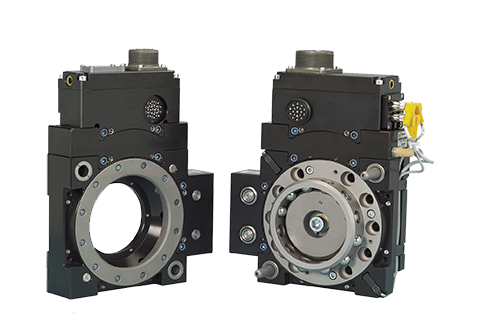

ATI bietet eine große Auswahl an Werkzeugwechsler-Modellen, die eine Vielzahl von Anwendungen abdecken. Zu den wichtigsten Merkmalen gehören: Hervorragende Wiederholgenauigkeit, hohe Steifigkeit sowie eine leichte und kompakte Bauweise. Mit mehr als 25 Jahren Erfahrung in der Innovation von Roboter-Endeffektoren konzentriert sich die Entwicklungsabteilung von ATI, die größte ihrer Art bei einem Unternehmen für Roboterwerkzeuge, auf die Entwicklung kosteneffizienter, hochmoderner Produkte und Lösungen.

Weitere Informationen über Electroimpact finden Sie hier.

Weitere Informationen über ATI-Roboterwerkzeugwechsler hier.

Weitere Informationen über die NASA und ISAAC finden Sie hier.