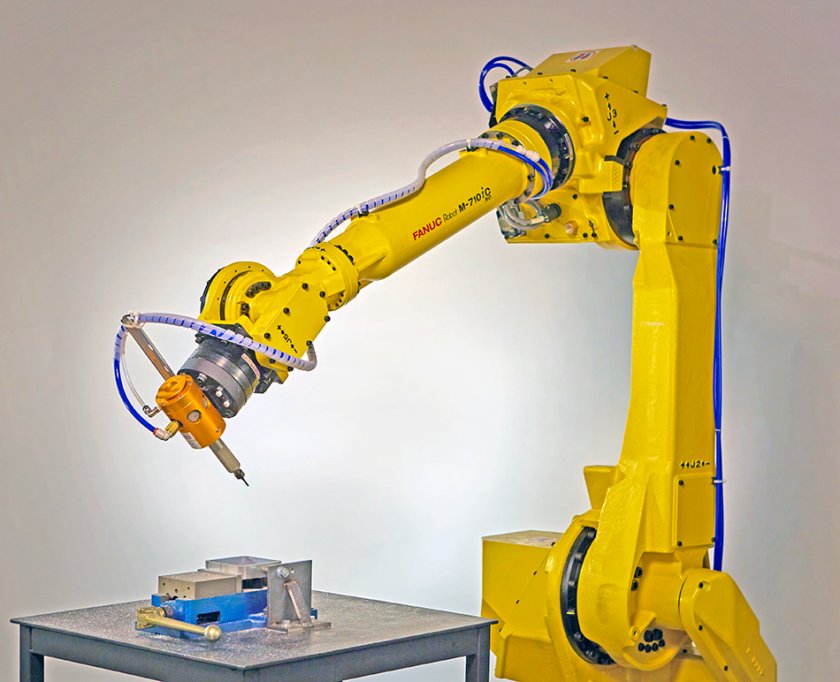

Comau ist ein weltweit tätiges Automatisierungsunternehmen, das sich auf Automatisierungslösungen spezialisiert hat, die Schweißroboter und Laserbearbeitungstechnik umfassen. Innovative Prozess- und Produktentwicklungen im Bereich der Industrierobotik haben Comau-Systeme zu einem Standard in der Automobilproduktion in Europa, Asien und Amerika gemacht.

Zu den Kompetenzen von Comau in der Hochleistungsmontage gehören auch Fortschritte in der Laserbearbeitung. Eine dieser Technologien, das so genannte Laserlöten, nutzt einen Laserstrahl, um zwei oder mehr Materialteile miteinander zu verbinden. Das Hartlöten ähnelt dem Schweißen insofern, als beide Materialien dauerhaft miteinander verschmelzen, aber es gibt einige wesentliche Unterschiede, die das Hartlöten für eine größere Bandbreite von Anwendungen geeignet machen. Beim Laserlöten wird das Material mit einer Legierung, die an der Verbindungsstelle aufgetragen wird, bei viel niedrigeren Temperaturen als bei herkömmlichen Schweißverfahren verschmolzen. Die Kombination dieser Technologie mit einem Roboter ermöglicht die ultimative Präzisionsverfolgung für eine Vielzahl von Verbindungskonfigurationen.

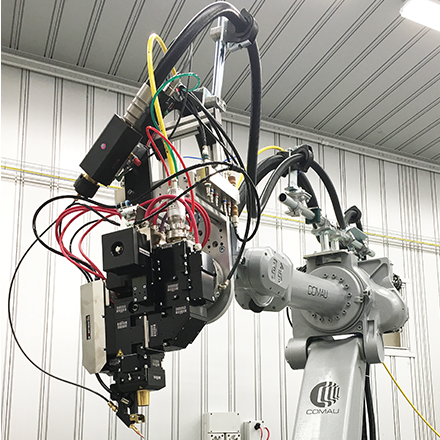

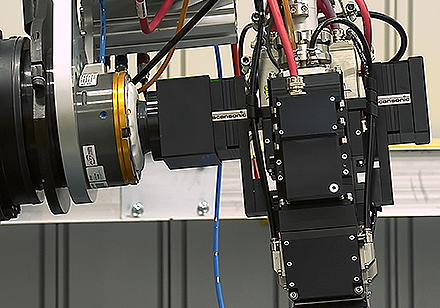

Für Comau stellt die Anbringung eines teuren, empfindlichen Laser-/Optikgeräts am Ende eines großen Roboterarms eine Herausforderung dar: Die Ausrüstung und die Werkzeuge müssen robust genug sein, um eine schwere Nutzlast zu bewältigen und sich gleichzeitig perfekt an der Roboterbahn auszurichten. Bei der Arbeit mit schwerem Industrieequipment wie diesem ist die Gefahr eines Absturzes inhärent; es ist nicht die Frage, ob es passiert, sondern wann. Laut Mark Anderson, Comau’s Materials & Technology Director, NAFTA Region, war ATI’s Robotic Collision Sensor Modell SR-131 die perfekte Lösung, um den empfindlichen Laser zu schützen. „Das Laserlötverfahren ist ein sehr empfindlicher Prozess, der eine präzise Ausrichtung zwischen der Roboterbahn, dem Laserstrahl und dem Draht erfordert. Wir haben uns für den ATI Kollisionssensor entschieden, weil er empfindlich genug ist, um einen so empfindlichen Prozess zu bewältigen“, sagt Anderson.

Der Kollisionssensor wird zwischen dem Handgelenk des Roboters und dem Laserwerkzeug angebracht und fungiert als Dämpfungsvorrichtung, um die Energie des Aufpralls zu absorbieren und Schäden am Laserkopf zu verhindern. Der Kollisionssensor gibt dem Roboter eine Rückmeldung, dass ein Zusammenstoß stattgefunden hat. Die in den Kollisionssensor eingebaute Nachgiebigkeit mindert die Auswirkungen des Aufpralls auf die Laserwerkzeuge und gibt dem Roboter Zeit, vollständig zum Stillstand zu kommen. Die Tatsache, dass der Kollisionssensor als Reaktion auf einen Aufprall über große Entfernungen in der X-, Y- und Z-Achse nachgeben kann, reduziert letztlich die Kräfte und potenziellen Schäden an den Werkzeugen beim Aufprall.

Anderson beschreibt, was in einem Crash-Szenario passiert: „Wenn ein Fehler auftritt und der Roboter abstürzt, verlassen wir uns darauf, dass der Kollisionssensor seine Aufgabe wirklich erfüllt: Er bricht ab und stoppt den Prozess. Wenn das passiert, spart der Kollisionssensor dem Endanwender viel Zeit, da er den Roboter einfach von der Kollision wegbewegen kann und die automatische Rückstellfunktion des Geräts das Werkzeug wieder in die richtige Position bringt.“ Die automatische Rücksetzfunktion des Kollisionssensors macht es überflüssig, dass ein Bediener die Roboterarbeitszelle betritt und die Werkzeuge manuell zurücksetzt. Dies reduziert die Maschinenstillstandszeit und erhöht die Sicherheit, da das Personal nicht in die Arbeitszelle gelangen muss. Die präzise Wiederholbarkeit der Roboter-Kollisionssensoren von ATI unterstützt die hohe Genauigkeit, die Comaus Laserprozess erfordert, indem sie sicherstellt, dass die Werkzeuge jedes Mal genau an der richtigen Stelle zurückgesetzt werden. Anderson fährt fort: „Wir verwenden den ATI Kollisionssensor, um eine sehr teure und empfindliche Lötoptik zu schützen. Die Drahtausrichtung, die Strahlausrichtung und der Roboterpfad hängen alle von der Wiederholbarkeit und Genauigkeit des ATI Kollisionssensors ab.“

Die Kollisionssensoren von ATI sind pneumatische Geräte, die auch eine Federunterstützung verwenden, um mehrere Auslösepunkte zu ermöglichen. Dies ist für den Endanwender wichtig, weil er damit den Grad der Steifigkeit oder Flexibilität einstellen kann, mit dem der Roboter und die Werkzeuge den Aufprall absorbieren. Eine niedrige Druckeinstellung, die verwendet wird, wenn der Roboter eine präzise Aufgabe ausführt, wie z. B. Laserschweißen, stellt sicher, dass selbst die geringste Durchbiegung des Werkzeugs erkannt wird. Wenn der Roboter seine Position ändern oder sich an eine andere Stelle in der Zelle bewegen muss, hilft ein höherer Druck zu verhindern, dass die dynamischen Kräfte der Bewegung fälschlicherweise einen Crash anzeigen. Anderson fügt hinzu: „Wir haben die Möglichkeit, eine Feinabstimmung für den Prozess vorzunehmen. Wir können den Luftdruck erhöhen, wenn sich der Roboter schnell zwischen den Positionen bewegt, und wir können den Druck senken, um Kollisionen oder Unfälle zu vermeiden, die während des Lötprozesses auftreten können.“

Als Herr Anderson gefragt wurde, ob er etwas über seine Arbeit mit den Roboter-Kollisionssensoren von ATI zu erzählen hätte, sagte er: „Für den komplexen Prozess des Laserlötens wollten wir ein Unternehmen, von dem wir wussten, dass es hinter seinem Produkt steht. Um es einfach auszudrücken: Ich habe keine Geschichten über den ATI Kollisionssensor. Wir haben keine Probleme damit gehabt. Das ist einer der Gründe, warum wir uns für ihn entschieden haben.“

Klicken Sie hier, um weitere Informationen über Comau zu erhalten.

Klicken Sie hier, um weitere Informationen über unsere Roboter-Kollisionssensoren zu erhalten.

Klicken Sie hier für unser Produktvideo zum Roboter-Kollisionssensor.