Für einen großen Kunden aus der Automobilindustrie hat Edgewater Automation kürzlich ein Montagesystem entwickelt, das ATIs Werkzeugwechsler verwendet, um die Produktivität der bestehenden Linie zu erhöhen. In Verbindung mit der Erhöhung des Durchsatzes und der Verringerung des Personalbedarfs brachte das Anwendungs-Upgrade dem Kunden enorme Zeit- und Geldersparnisse sowie zahlreiche Sicherheitsvorteile und eine verbesserte Anlagenauslastung.

Das anfängliche Problem des Kunden war ein gutes: Aufgrund der gestiegenen Nachfrage hatte er mehr Aufträge, als er produzieren konnte. Wenn man mehr Arbeit hat, als man bewältigen kann, ist das in der Regel ein Zeichen dafür, dass die Kunden zufrieden sind und der Ruf des Unternehmens gut ist. Leider ist es für wachsende Unternehmen oft schwierig zu entscheiden, ob sie in mehr Kapazität investieren, die zusätzliche Arbeit auslagern oder die Vorlaufzeiten verlängern sollen – was alles mit unterschiedlichen Risiken und Chancen verbunden ist. In diesem Fall bestand die einzige Hoffnung des Kunden, eine höhere Produktionsrate zu erzielen und die Kundenerwartungen zu erfüllen, darin, den vorhandenen Platz und die vorhandene Ausrüstung zu optimieren. Es galt, den bestehenden Prozess mit einer intelligenten, kosteneffizienten Lösung zu verbessern.

Die ursprüngliche Produktionslinie bestand aus sechs Mitarbeitern, die auf drei verschiedene Arbeitszellen verteilt waren. Die Bediener setzten schweres Gerät ein, um eine Reihe von manuellen Aufgaben zur Herstellung von Automobilschwingen zu erledigen. Obwohl der Kunde in jeder Arbeitszelle Roboterautomation einsetzte, waren die Roboter und Werkzeuge auf die Ausführung einzelner Aufgaben beschränkt. Es gab auch viele Stopps und Starts, da die Bediener sich in und aus der Arbeitszelle bewegten, um Abfälle zu beseitigen, die manuellen Aufgaben auszuführen und Teile und Ausrüstung zu orientieren.

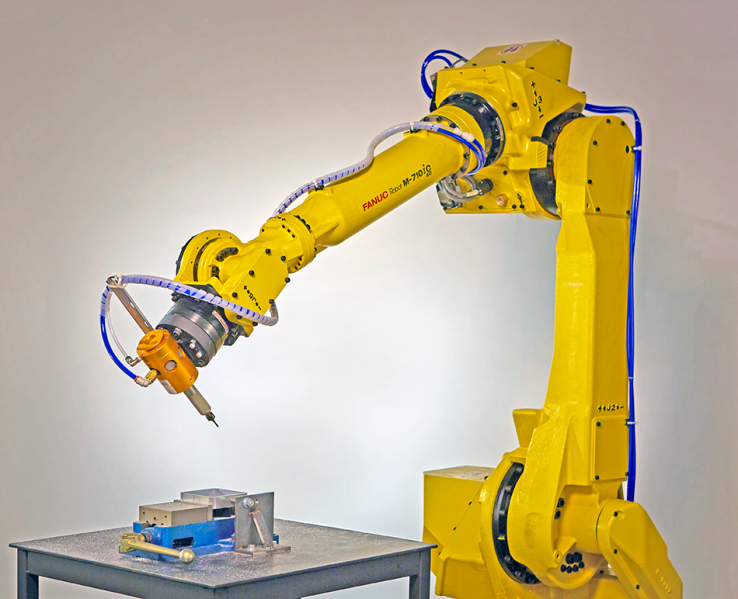

Edgewater stand vor der Herausforderung, ein verbessertes System zu entwickeln, das den Platzbedarf des Betriebs nicht vergrößert. Edgewater wusste, dass sie mit den vorhandenen FANUC-Roboterarmen des Kunden und dem begrenzten Platzangebot arbeiten mussten, und setzte ATIs Roboter-Werkzeugwechsler ein, um unterschiedliche Prozesse, wie z. B. das Aufnehmen und Befestigen, in ein reibungsloses automatisiertes System zu integrieren. Die Integration von ATIs Roboter-Werkzeugwechslern ermöglichte es den FANUC-Robotern des Kunden, mehrere Endeffektoren zu verwenden, um eine Vielzahl von Aufgaben zu erledigen.

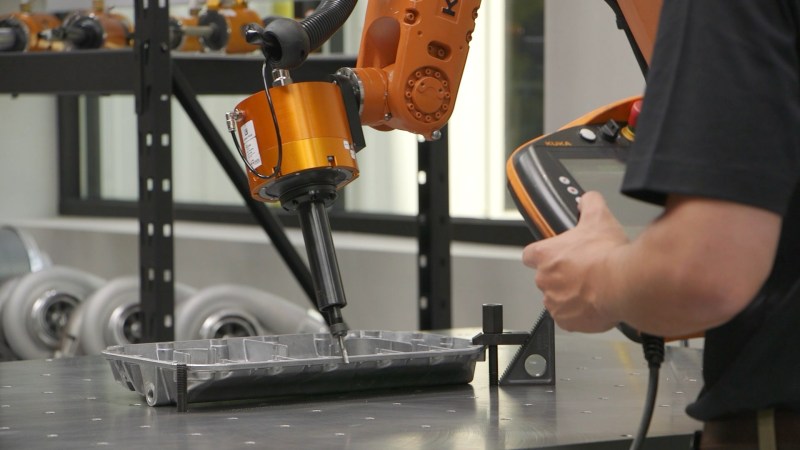

In einer der Arbeitszellen nutzt ein Roboter jetzt 3D-Vision-Technologie und Picking-Werkzeuge, um ein Garniertablett zu inspizieren, Teile aus dem Tablett zu orientieren und auszuwählen und schließlich die Teile an einer Schwenkarm-Baugruppe zu montieren. Nach Abschluss des Vorgangs führt der Roboter einen Werkzeugwechsel durch, um einen anderen Endeffektor auszuwählen, mit dem er das nun leere Garniertablett aus dem Bereitstellungsbereich entfernt und durch ein neues volles Tablett ersetzt. Durch die Rationalisierung dieses Prozesses mit den Roboter-Werkzeugwechslern von ATI konnte Edgewater den Arbeits- und Ausrüstungsaufwand reduzieren und die Produktivität der gesamten Anwendung steigern.

Durch die Verbesserungen, die Edgewater seinem Kunden brachte, konnten sich vier der sechs Bediener auf spezialisierte Aufgaben wie Programmierung, Inspektion und Qualität konzentrieren. Die Abschaffung der manuellen Prozesse und die Reduzierung der Anzahl der Arbeiter in der Zelle bietet zwei Vorteile: Sie verringert die potenziellen Gefahren für die Arbeiter in der Zelle und ermutigt die Mitarbeiter, höherwertige Fähigkeiten in anderen wichtigen Fertigungsbereichen zu entwickeln.

Der neue automatisierte Prozess führt zu einer verbesserten Qualität aufgrund der unübertroffenen Wiederholbarkeit der ATI-Werkzeugwechsler in Kombination mit der hohen Effizienz der Roboter. Dies trägt zu einer allgemeinen Reduzierung der Zykluszeit durch automatisierte Umrüstungen, längere Produktionsläufe und eine schnellere Verarbeitung bei. Edgewater hat eine lehrbuchmäßige Win-Win-Situation geschaffen: eine sicherere Arbeitsumgebung für die Mitarbeiter, eine höhere Qualität der Endprodukte und eine bessere Auslastung der Produktionszelle. Eigentlich ist es also eine Win-Win-Win-Situation!

ATI Industrial Automation ist stolz auf die Zusammenarbeit mit Edgewater bei der Entwicklung dieser kundenspezifischen Automatisierungslösungen für globale Fabriken. Gemeinsam streben ATI und Edgewater danach, intelligente Lösungen zur Maximierung der Prozesseffizienz zu entwickeln.

Über Edgewater Automation: Seit 2001 entwickelt und produziert Edgewater Automation weltweit Automatisierungslösungen für eine Vielzahl von Branchen und Märkten. Edgewater Automation arbeitet daran, automatisierte Montage- und Prüfprozesse mit eleganten Lösungen zu rationalisieren. Zu den firmeneigenen Kompetenzen gehören Projektmanagement, Engineering, Fertigung und Kundendienst. Edgewater ist stolz darauf, die Herausforderungen zu verstehen, mit denen Kunden in der heutigen komplexen globalen Fertigungsumgebung konfrontiert sind, und diese Probleme mit Kreativität und Qualität umfassend zu lösen.

Wenn Sie mehr über ATI Werkzeugwechsler erfahren möchten, klicken Sie hier.

Um mehr über Edgewater Automation zu erfahren, klicken Sie bitte hier.