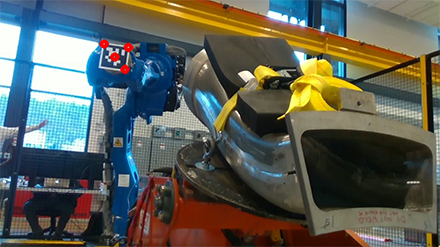

La eliminación de material de superficies curvas, redondas o irregulares plantea muchos retos de proceso que requieren un toque especial. Las aplicaciones de arranque de material como el amolado de compuertas, el limado, el pulido y otras dependen en gran medida del trabajo manual y requieren habilidad y experiencia para ejecutarse correctamente. Debido a sus matices y complejidad, este tipo de operaciones de arranque de material parecen “imposibles de automatizar”.

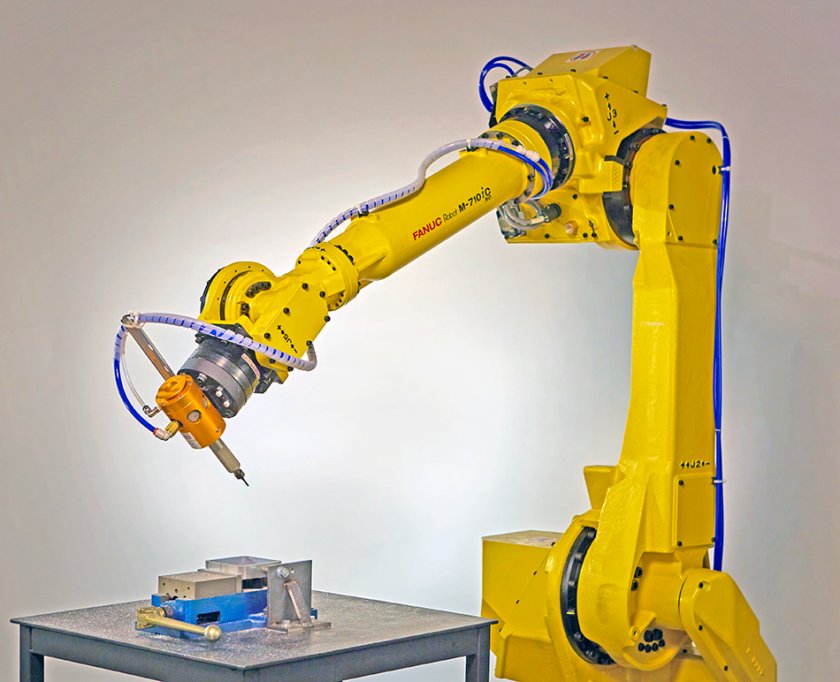

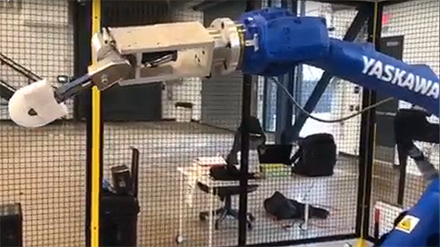

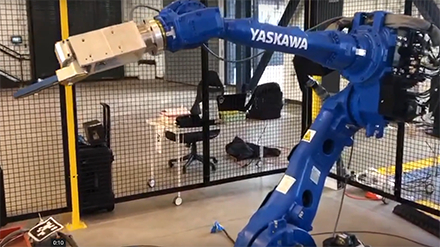

Patrocinado por el Instituto de Robótica Avanzada para la Fabricación (ARM), un grupo de ingenieros del Instituto de Robótica de Carnegie Mellon descubrió una forma de abordar dos de estas difíciles operaciones de arranque de material en una sola solución. Su equipo estaba formado por expertos en investigación y desarrollo de Siemens Technology, así como por expertos en aplicaciones de Yaskawa. Juntos, estos expertos en automatización idearon un sistema revolucionario que utiliza robots para eliminar cordones de soldadura del interior de un tubo.

Las operaciones de arranque de material son esenciales para una gran variedad de industrias y abarcan desde el acabado más ligero hasta el arranque de compuertas pesadas. Algunos procesos son relativamente sencillos, mientras que otras piezas requieren diversas herramientas y técnicas durante muchas horas para conseguir el acabado deseado. Los métodos tradicionales de eliminación de material suelen utilizar mano de obra con herramientas manuales, son propensos a la variabilidad y a las inconsistencias de calidad, y ponen a los empleados en riesgo de lesiones. La automatización de estos procesos permite a los fabricantes reducir costes y tiempos de ciclo, al tiempo que aumenta drásticamente la seguridad de los empleados.

La adopción de procesos robotizados de extracción de material está aumentando en diversos sectores. Esto se debe a que la tecnología es cada vez más accesible y, al mismo tiempo, más flexible. Disponemos de más herramientas y técnicas que nunca para superar los retos de fabricación, y los robots son cada vez más asequibles. Estos avances brindan la oportunidad de innovar en procesos y técnicas para producir soluciones más seguras, eficaces y adaptables.

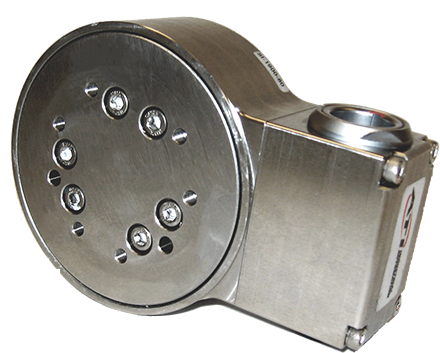

La conformidad integrada es una innovación que permite una automatización más precisa de las tareas de eliminación de material. La conformidad puede ser pasiva o activa y permite a un robot que utiliza una herramienta responder a los cambios en la superficie de trabajo en tiempo real. La conformidad pasiva es sencilla, como la incorporación de presión neumática ajustable en la herramienta robótica para ajustarse a la variación de la pieza. Los sistemas de conformidad activa son más complejos y proporcionan un control específico de la fuerza en situaciones en las que los requisitos de procesamiento deben ser exactos.

Dirigido por Changliu Liu, profesor adjunto del Instituto de Robótica, un equipo de investigación formado por estudiantes y profesionales de la ingeniería desarrolló un eficaz sistema robotizado de extracción de cordones de soldadura. Su objetivo era producir un sistema que no sólo fuera seguro y eficaz, sino también rentable. El sistema automático de extracción de cordones de soldadura que desarrollaron funciona de forma autónoma y puede extraer material de forma rápida y eficaz de piezas soldadas en forma de tubo.

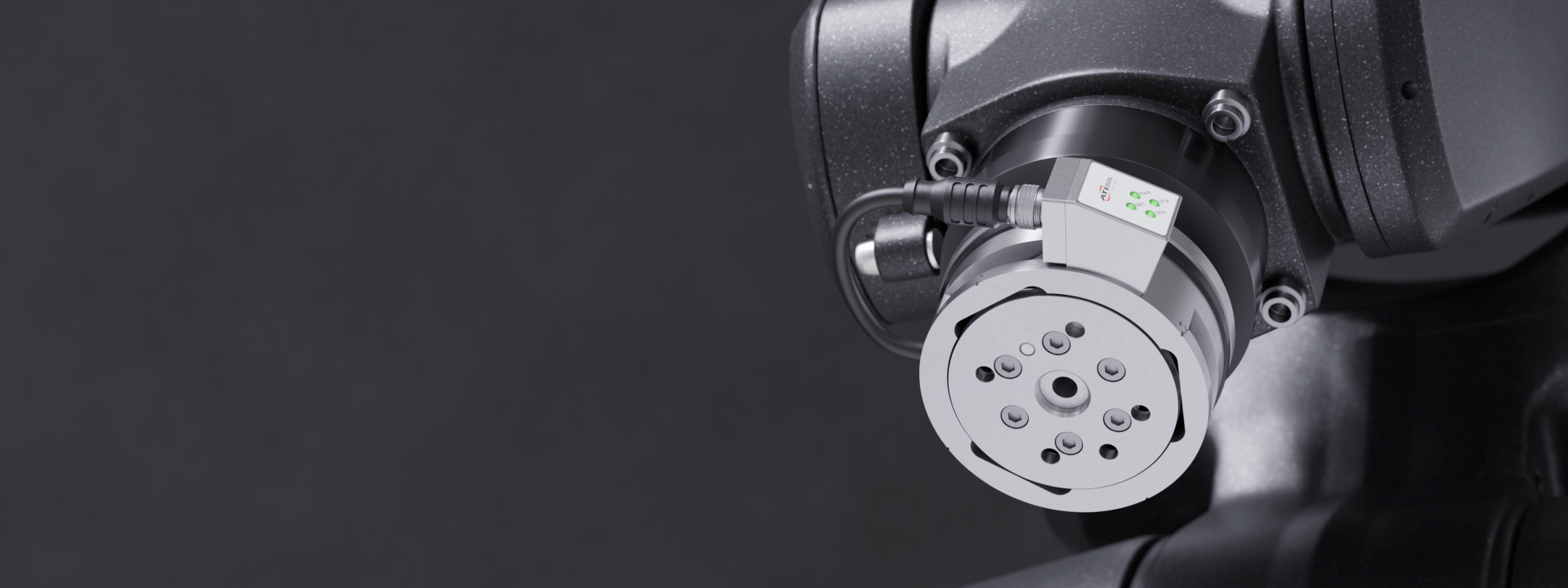

El equipo diseñó un sistema de cumplimiento activo totalmente automatizado capaz de localizar, medir y retirar con éxito el cordón de soldadura del interior del tubo y verificar la finalización del proceso. Su sistema incluía tecnología de visión externa para identificar primero el cordón de soldadura. Una vez localizado, la retroalimentación multieje de un sensor de fuerza/par (F/T) de ATI permite al brazo Yaskawa medir y reaccionar ante el cordón de soldadura, determinar la cantidad correcta de presión a aplicar y eliminar el cordón con la herramienta de corte. Por último, un perfilómetro verifica que la eliminación cumple las especificaciones.

En esta aplicación, el sensor F/T de ATI desempeña un papel fundamental: proporciona un perfil completo de las cargas de fuerza y par dentro del proceso para el análisis de datos, y facilita el cumplimiento activo de la herramienta de corte sobre la superficie de trabajo. Con el sensor de fuerza, este sistema robótico se vuelve dinámico, ya que utiliza la retroalimentación de fuerza para detectar, evaluar y rectificar el cordón de soldadura, al tiempo que supervisa y ajusta la fuerza de corte en tiempo real. La conformidad integrada, ya sea activa o pasiva, facilita la programación de las aplicaciones robóticas y produce un acabado uniforme a pesar de las variaciones en la pieza o la trayectoria.

Para los fabricantes industriales que deben seguir siendo flexibles a las demandas de sus clientes, una célula robotizada adaptable y asequible es ideal. Juntos, el robot Yaskawa, el sensor de fuerza/par de ATI y el software de modelado pueden medir y eliminar rápida y fácilmente un cordón de soldadura de una curva interior. El sistema de eliminación del cordón de soldadura minimiza los riesgos de seguridad, reduce los tiempos de ciclo y mejora la calidad general del proceso. El sistema de conformidad activa proporciona un proceso de bucle cerrado para mantener y ajustar el control de la fuerza con el fin de facilitar los esfuerzos de programación y garantizar la obtención del resultado deseado. La calidad del resultado es más uniforme con este nuevo sistema, pero eso es sólo una parte de las ventajas para los usuarios.

De hecho, el sistema de eliminación de cordones de soldadura aprende a mejorar en función de los datos que recopila a lo largo del tiempo, lo que facilita enormemente la programación de nuevas piezas y formas. Los fabricantes de bajo volumen y alta mezcla quieren soluciones que les aporten la flexibilidad que necesitan para seguir siendo competitivos. El sistema de cumplimiento activo agiliza los retos de programación y ejecución de piezas de gran arranque de material y formas irregulares de forma segura y eficaz, con margen para crecer. Proyectos como éste afectan al núcleo mismo de la misión de ARM, que es fortalecer la fabricación a través de la innovación.

El sensor F/T de ATI proporciona mediciones de alta resolución en tiempo real y permite una conformidad activa para que el robot mantenga una fuerza constante sobre las características de la pieza. Esto garantiza tanto un acabado uniforme como tiempos de ciclo óptimos, lo que puede ayudar a los fabricantes a racionalizar los costes y aumentar la productividad. Además de Siemens, Changliu espera ver este proceso implantado por otros fabricantes del sector de la fabricación de metales en un futuro próximo.

Para obtener más información sobre los sensores de fuerza/par de ATI, haga clic aquí

Para ver un vídeo de YouTube sobre este proyecto, haga clic aquí.

Para obtener más información sobre los esfuerzos de investigación en el Instituto ARM, haga clic aquí.

Haga clic aquí para ponerse en contacto con nosotros y obtener más información.