Comau es una empresa de automatización global especializada en soluciones de automatización que incluyen robots de soldadura y tecnología de procesamiento láser. El desarrollo de procesos y productos innovadores en el campo de la robótica industrial ha convertido a los sistemas de Comau en un estándar en la fabricación de automóviles en Europa, Asia y América.

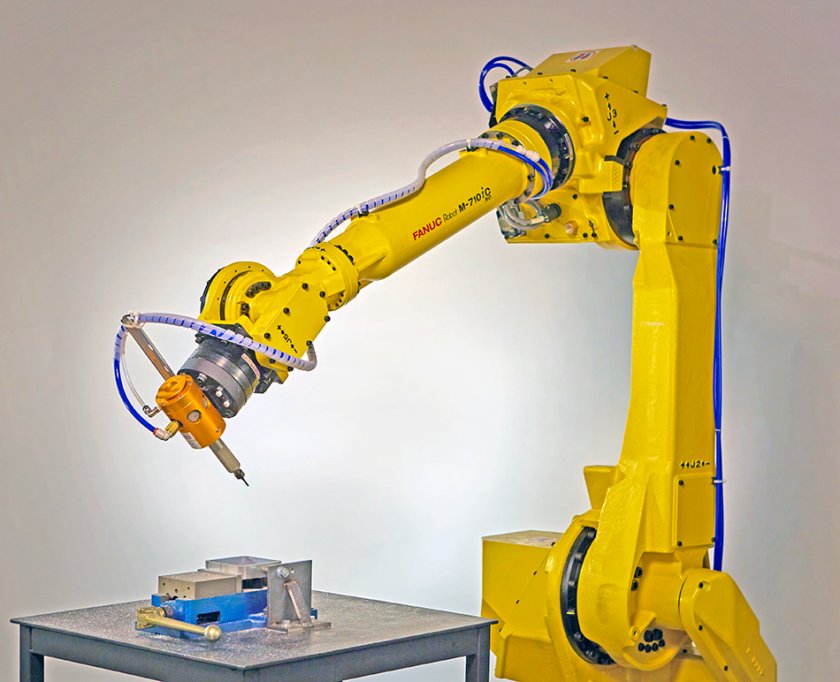

La experiencia de Comau en el ensamblaje de alta potencia incluye avances en el procesamiento láser. Una de estas tecnologías, denominada soldadura fuerte por láser, utiliza un rayo láser para unir dos o más piezas de material. La soldadura fuerte es similar a la soldadura blanda en que ambas fusionan materiales de forma permanente, pero hay algunas diferencias clave que hacen que la soldadura fuerte sea adecuada para una mayor variedad de aplicaciones. La soldadura fuerte por láser fusiona el material con una aleación aplicada en la unión utilizando temperaturas mucho más bajas que los métodos de soldadura convencionales. La combinación de esta tecnología con un robot permite obtener la máxima precisión en el trazado de una gran variedad de configuraciones de juntas.

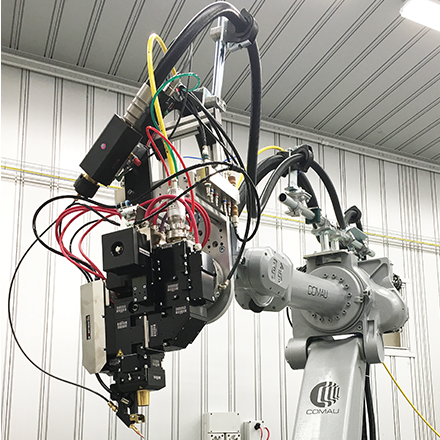

Para Comau, acoplar un dispositivo láser/óptico caro y delicado al extremo de un gran brazo robótico supone un reto: el equipo y el utillaje deben ser lo suficientemente robustos como para soportar una carga pesada y, al mismo tiempo, alinearse perfectamente con la trayectoria del robot. Al trabajar con equipos industriales pesados como éste, la posibilidad de que se produzca un accidente es inherente; no es cuestión de si ocurrirá, sino de cuándo. Según Mark Anderson, Director de Materiales y Tecnología de Comau, Región NAFTA, el Sensor Robótico de Colisión Modelo SR-131 de ATI era la solución perfecta para proteger el sensible láser. “El proceso de soldadura láser es un proceso muy sensible que implica una alineación de precisión entre la trayectoria del robot, el rayo láser y el alambre. Elegimos el sensor de colisión de ATI porque era lo suficientemente sensible como para manejar un proceso tan delicado”, dice Anderson.

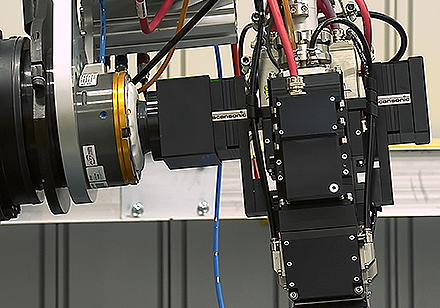

Montado entre la muñeca del robot y el utillaje láser, el sensor de colisión robótico funciona como un dispositivo de amortiguación para absorber la energía del choque y evitar daños en el cabezal láser. El sensor de colisión informa al robot de que se ha producido una colisión. La conformidad integrada en el sensor de colisión disminuye el impacto de la colisión en el utillaje láser y da tiempo al robot para detenerse por completo. El hecho de que el sensor de colisión pueda cumplir grandes distancias en los ejes X, Y y Z en respuesta a una colisión reduce en última instancia las fuerzas y los posibles daños en el utillaje en el momento del impacto.

Anderson describe lo que ocurre en caso de colisión: “Si se produce un error y el robot se estrella, confiamos en que el sensor de colisión haga realmente su trabajo: separarse y detener el proceso. Cuando esto ocurre, el sensor de colisión ahorra mucho tiempo al usuario final, ya que sólo tiene que apartar el robot de la colisión y la función de restablecimiento automático de la unidad permite que el utillaje vuelva a su posición” La función de restablecimiento automático del sensor de colisión elimina la necesidad de que un operario entre en la célula de trabajo robotizada y restablezca manualmente el utillaje. Esto reduce el tiempo de inactividad de la máquina y aumenta la seguridad al mantener al personal fuera de la célula de trabajo. La repetibilidad precisa de los Sensores de Colisión Robóticos de ATI soporta la alta precisión que requiere el proceso láser de Comau, asegurando que el utillaje se reajustará exactamente en el punto correcto, cada vez. Anderson continúa: “Utilizamos el Sensor de Colisión de ATI para proteger una óptica de soldadura muy cara y delicada. La alineación del alambre, la alineación del haz y la trayectoria del robot dependen de la repetibilidad y precisión del Sensor de Colisión de ATI.”

Los Sensores de Colisión de ATI son dispositivos neumáticos que también utilizan un muelle de asistencia para permitir múltiples puntos de disparo. Esto es importante para el usuario final porque significa que puede establecer el nivel de rigidez o flexibilidad con el que el robot y el utillaje absorben el choque. Un ajuste de baja presión, utilizado cuando el robot está realizando una tarea precisa, como la soldadura láser, garantiza que se detecte incluso la más mínima desviación del utillaje. Si el robot tiene que cambiar de posición o desplazarse a otro lugar de la célula, una presión más alta ayuda a evitar que las fuerzas dinámicas del movimiento indiquen falsamente un choque. Anderson añade: “Tenemos la posibilidad de ajustarlo al proceso. Podemos subir la presión del aire cuando el robot se mueve rápidamente entre posiciones y podemos bajarla para hacer frente a cualquier colisión o accidente que pueda ocurrir a lo largo del proceso de soldadura”

Cuando se le preguntó al Sr. Anderson si tenía alguna anécdota que contar sobre su trabajo con los Sensores Robóticos de Colisión de ATI, hizo este comentario: “Para el complejo proceso de soldadura láser, queríamos una empresa que supiéramos que respaldaría su producto. En pocas palabras, no tengo ninguna anécdota sobre el Sensor de Colisión de ATI. No hemos tenido ningún problema con él. Esa es una de las razones por las que lo elegimos”

Haga clic aquí para obtener más información sobre Comau.

Haga clic aquí para más información sobre nuestros Sensores de Colisión Robóticos.

Haga clic aquí para ver nuestro vídeo de producto del Sensor de Colisión Robótico.