En el entorno de fabricación actual necesitamos tecnología y sistemas que nos permitan adaptar la capacidad de producción a la demanda de un mercado muy dinámico. Esto ha sido difícil para las cadenas de montaje tradicionales, que sólo pueden dar cabida a un número relativamente pequeño de variaciones de modelo. Desde principios del siglo XX, los procesos de montaje se organizan en orden secuencial, lo que no ofrece flexibilidad en la cantidad de producción ni en los calendarios de inversión. La cadena de montaje que inventó Henry Ford es una estrategia de fabricación anticuada y costosa, basada en el todo o nada. Hoy en día, la flexibilidad de montaje es una realidad, no sólo en términos de variaciones de producto, sino también en volúmenes de producción y capital de inversión. Comau LLC ha desarrollado una arquitectura de máquina de ensamblaje llamada SmartCell que hace precisamente eso. El sistema SmartCell se ha desarrollado para adaptar la capacidad de producción a la demanda del mercado. Esto proporciona al cliente flexibilidad de inversión, flexibilidad de producción y flexibilidad de producto. También mejora la velocidad de comercialización y reduce los costes fijos y variables.

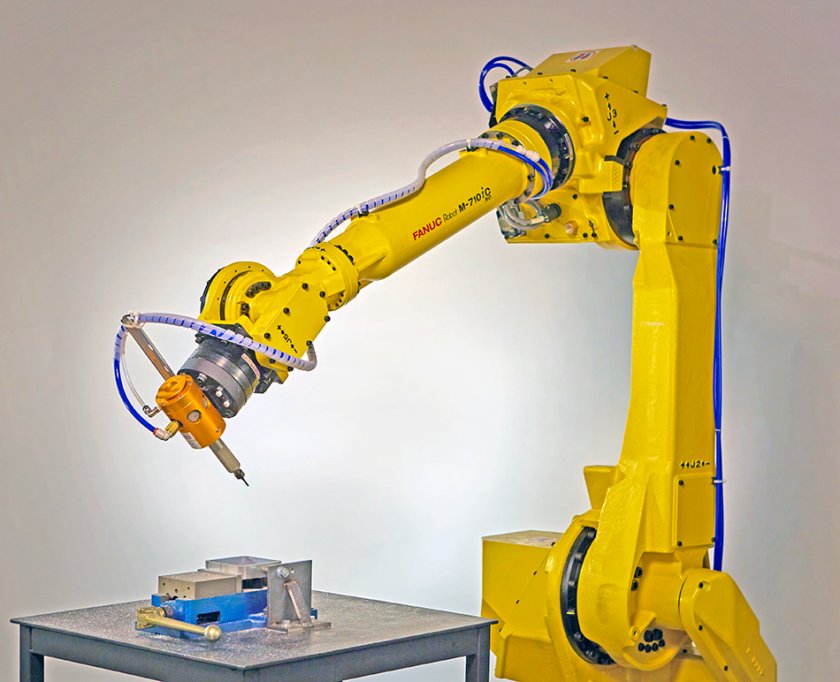

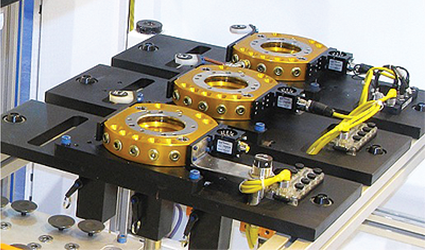

El SmartCell es un gran robot de tipo pórtico con un sistema central de posicionamiento de palés y dos ejes verticales móviles, en lugar de uno. En lugar de un único efector final dedicado que sólo cambia cuando se fabrica un nuevo modelo, cada brazo del robot está equipado con un cambiador de herramientas ATI para que los efectores finales puedan intercambiarse continuamente durante la secuencia de montaje. Los efectores finales se montan en placas de herramientas especiales y compactas, o “cajas de zapatos”, que residen en el interior de la célula. La SmartCell tiene capacidad para diez cajas de herramientas. Con dos brazos portaherramientas, uno está siempre trabajando, mientras el otro se reconfigura para el siguiente paso de la secuencia. La producción es continua e ininterrumpida.

Al implantar SmartCells, los fabricantes pueden reducir drásticamente los costes. En comparación con una línea de montaje tradicional, los costes fijos y variables pueden reducirse en un 40%, la superficie útil en un 60% y el número de componentes de automatización en un 75%. Cifras impresionantes se mire por donde se mire.

Los cambiadores de herramientas robóticos de ATI proporcionan la flexibilidad necesaria para cambiar automáticamente los efectores finales u otras herramientas periféricas. Estos cambiadores de herramientas están diseñados para funcionar de forma fiable durante millones de ciclos con carga nominal, manteniendo al mismo tiempo una repetibilidad extremadamente alta. Por esta razón, el cambiador de herramientas ATI se ha convertido en el cambiador de herramientas número uno en todo el mundo.

Más información sobre Comau LLC aquí.

Más información sobre nuestros Cambiadores de Herramientas Robóticos aquí.