Para un importante cliente de la industria automotriz, Edgewater Automation desarrolló recientemente un sistema de ensamblaje utilizando los cambiadores de herramientas de ATI para aumentar la productividad de su línea existente. Cuando se combina con un mayor rendimiento y menores requisitos de mano de obra, la actualización de la aplicación permitió al cliente un enorme ahorro de tiempo y dinero, así como numerosos beneficios de seguridad y una mejor utilización del equipo.

El problema inicial del cliente era bueno; debido al aumento de la demanda, tenían más pedidos de los que podían producir. Tener más trabajo del que sabes qué hacer suele ser señal de que tus clientes están contentos y tu reputación es buena. Por desgracia, para las empresas en crecimiento suele ser difícil decidir si invertir en más capacidad, subcontratar el trabajo extra o aumentar los plazos de entrega, todo lo cual implica diferentes riesgos y recompensas. En este caso, la única esperanza del cliente de producir a un ritmo mayor y cumplir las expectativas del cliente sería optimizar el espacio y los equipos que ya tenían. Necesitaban mejorar el proceso existente con una solución inteligente y rentable.

La línea de producción original utilizaba seis operarios repartidos en tres células de trabajo diferentes. Los operarios utilizaban equipos pesados para realizar una serie de tareas manuales para fabricar conjuntos de brazos oscilantes para automóviles. Aunque el cliente utilizaba automatización robótica en cada célula de trabajo, los robots y las herramientas se limitaban a realizar tareas concretas. También había muchas paradas y arranques, ya que los operarios entraban y salían de la célula de trabajo para limpiar los residuos, ejecutar las tareas manuales y orientar las piezas y el equipo.

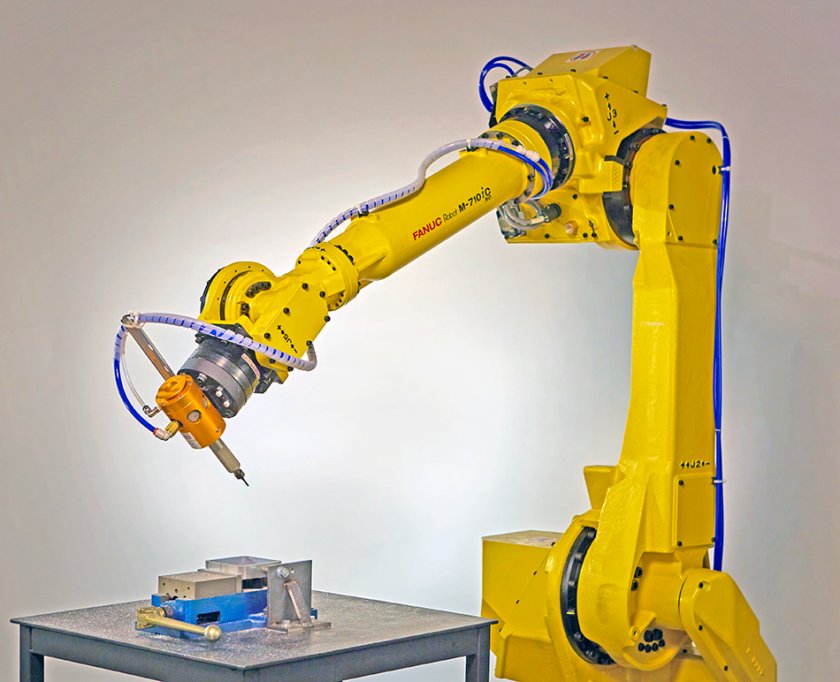

Edgewater se enfrentó al reto de crear un sistema mejorado que no aumentara la huella de la operación. Sabiendo que tenían que trabajar con los brazos robóticos FANUC del cliente y con las limitaciones de espacio, utilizaron los cambiadores de herramientas robóticos de ATI para integrar procesos diferentes, como la recogida y la fijación, en un sistema automatizado sin problemas. La integración de los Cambiadores de Herramientas Robóticos de ATI permitió a los Robots FANUC del cliente utilizar múltiples efectores finales para completar una variedad de trabajos.

En una de las células de trabajo, un robot utiliza ahora tecnología de visión 3D y herramientas de recogida para inspeccionar una bandeja de estiba, orientar y seleccionar piezas de la bandeja y, por último, montar las piezas en un conjunto de brazo oscilante. Una vez completado, el robot realiza un cambio de herramienta para seleccionar un efector final diferente para retirar la bandeja de estiba ahora vacía de la zona de preparación y sustituirla por una nueva bandeja llena. Al agilizar este proceso con los Cambiadores Robóticos de Herramientas de ATI, Edgewater redujo los requisitos de mano de obra y equipos y aumentó la productividad de toda la aplicación.

Las mejoras que Edgewater aportó a su cliente liberaron a cuatro de los seis operarios para centrarse en tareas especializadas como programación, inspección y calidad. Eliminar los procesos manuales y reducir el número de operarios en la célula aporta dos ventajas: reduce los riesgos potenciales para los trabajadores de la célula y anima a los empleados a desarrollar habilidades de mayor nivel en otras áreas críticas de fabricación.

El nuevo proceso automatizado mejora la calidad gracias a la repetibilidad sin igual de los cambiadores de herramientas de ATI y a la gran eficacia de los robots. Esto contribuye a una reducción general del tiempo de ciclo gracias a los cambios automatizados, a tiradas de producción más largas y a un procesamiento más rápido. Edgewater ha conseguido una situación de libro de texto en la que todos ganan: un entorno de trabajo más seguro para los empleados, una mayor calidad de los productos acabados y una mejor utilización de la célula de producción. En realidad, ¡eso lo convierte en una situación en la que todos ganan!

ATI Industrial Automation se enorgullece de trabajar con Edgewater para desarrollar estas soluciones de automatización personalizadas para fábricas globales. Juntos, ATI y Edgewater buscan crear soluciones inteligentes para maximizar la eficiencia de los procesos.

Acerca de Edgewater Automation: Desde 2001, Edgewater Automation ha diseñado y fabricado soluciones globales de automatización de fábricas para una gran variedad de industrias y mercados. Edgewater Automation trabaja para agilizar los procesos automatizados de ensamblaje y pruebas con soluciones elegantes. Sus capacidades internas totales incluyen gestión de proyectos, ingeniería, fabricación y atención al cliente. Edgewater se enorgullece de comprender los retos a los que se enfrentan los clientes en el complejo entorno de fabricación global actual y de trabajar de forma integral para resolver esos problemas con creatividad y calidad.

Para saber más sobre los cambiadores de herramientas ATI, haga clic aquí.

Para saber más sobre Edgewater Automation, haga clic aquí.