L’enlèvement de matière sur des surfaces courbes, rondes ou irrégulières pose de nombreux défis qui nécessitent un traitement particulier. Les applications d’enlèvement de matière telles que le meulage, le limage, le polissage et autres dépendent fortement du travail manuel et nécessitent des compétences et de l’expérience pour être exécutées correctement. En raison de leur nuance et de leur complexité, ces opérations d’enlèvement de matière semblent « impossibles à automatiser ».

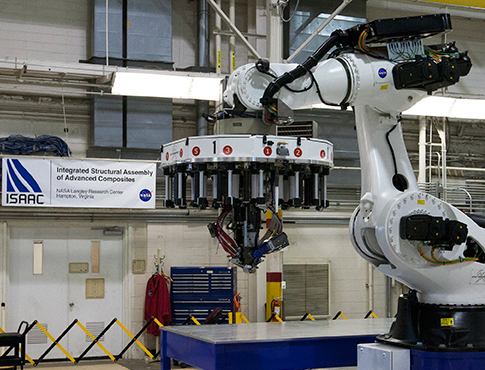

Parrainé par l’Advanced Robotics for Manufacturing Institute (ARM), un groupe d’ingénieurs du Robotics Institute de Carnegie Mellon a découvert un moyen de s’attaquer à deux de ces opérations d’enlèvement de matière difficiles en une seule solution. Leur équipe comprenait des experts en recherche et développement de Siemens Technology ainsi que des conseils et une assistance en matière d’application de Yaskawa. Ensemble, ces experts en automatisation ont conçu un système révolutionnaire qui utilise des robots pour retirer les cordons de soudure à l’intérieur d’un tube.

Les opérations d’enlèvement de matière sont essentielles dans de nombreuses industries et vont de la finition très légère à l’enlèvement de portes lourdes. Certains processus sont relativement simples, tandis que d’autres pièces nécessitent une variété d’outils et de techniques pendant de nombreuses heures pour obtenir la finition souhaitée. Les méthodes traditionnelles d’enlèvement de matière font généralement appel au travail manuel avec des outils à main, sont sujettes à la variabilité et aux incohérences de qualité, et exposent les employés à des risques de blessure. L’automatisation de ces procédés permet aux fabricants de réduire les coûts et les temps de cycle tout en améliorant considérablement la sécurité des employés.

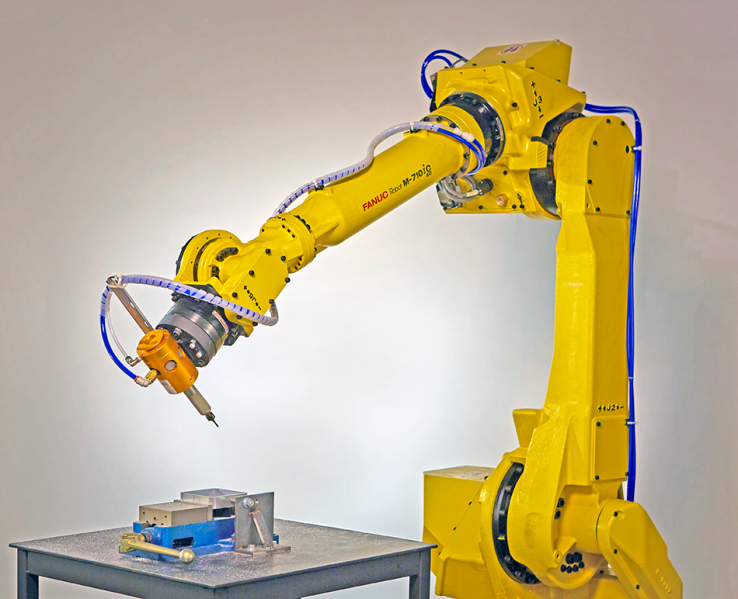

Les procédés robotisés d’enlèvement de matière sont de plus en plus adoptés dans un grand nombre d’industries. Cela s’explique par le fait que la technologie est de plus en plus accessible et de plus en plus flexible. Nous disposons de plus d’outils et de techniques que jamais pour relever les défis de la fabrication, et les robots sont de plus en plus abordables. Ces progrès ouvrent la voie à l’innovation en matière de processus et de techniques afin de produire des solutions plus sûres, efficaces et adaptables.

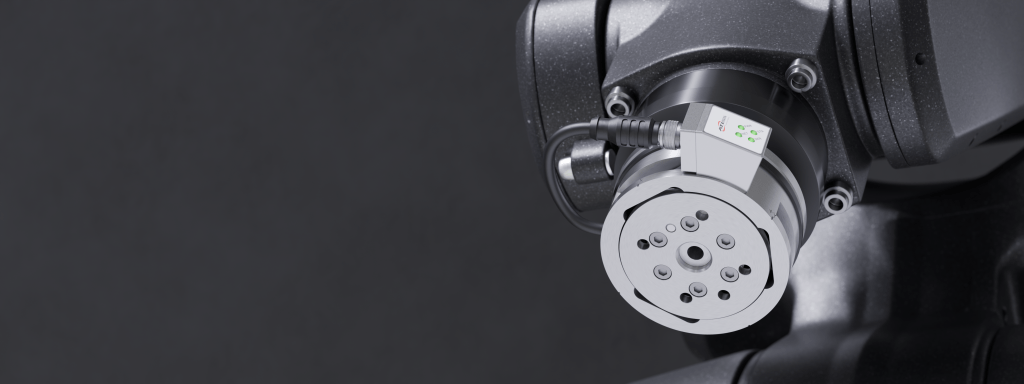

La conformité intégrée est une innovation qui permet une automatisation plus précise des tâches d’enlèvement de matière. La conformité peut être passive ou active et permet à un robot utilisant un outil de répondre aux changements de la surface de travail en temps réel. La conformité passive est simple, comme l’incorporation d’une pression pneumatique réglable dans l’outil robotisé pour s’adapter aux variations de la pièce. Les systèmes de conformité active sont plus complexes et permettent un contrôle spécifique de la force dans les situations où les exigences de traitement doivent être exactes.

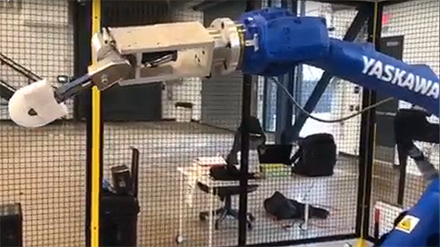

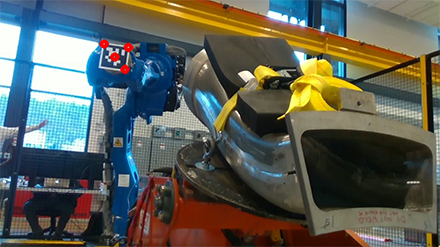

Dirigée par Changliu Liu, professeur adjoint au Robotics Institute, une équipe de recherche composée d’étudiants et de professionnels de l’ingénierie a mis au point un système robotisé efficace d’enlèvement des cordons de soudure. Leur objectif était de produire un système qui soit non seulement sûr et efficace, mais aussi rentable. Le système d’enlèvement automatique des cordons de soudure qu’ils ont mis au point fonctionne de manière autonome et peut enlever rapidement et efficacement le matériau des pièces soudées en forme de tube.

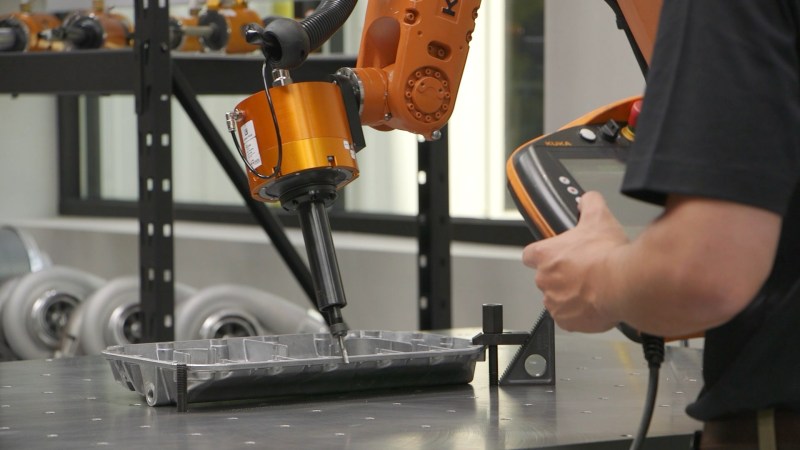

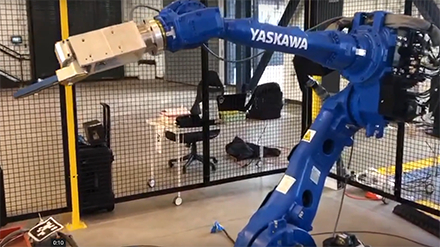

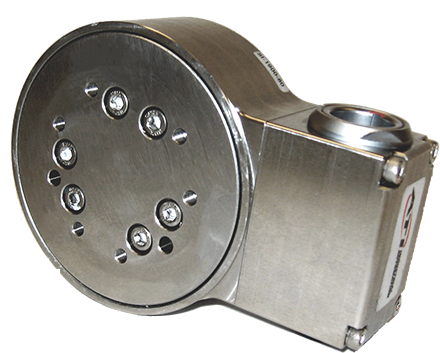

L’équipe a conçu un système de conformité active entièrement automatisé, capable de localiser, de mesurer et de retirer le cordon de soudure de l’intérieur du tube et de vérifier l’achèvement du processus. Le système comprenait une technologie de vision externe permettant d’identifier le cordon de soudure en premier lieu. Une fois localisé, le retour d’information multi-axe d’un capteur de force/couple (F/T) ATI permet au bras Yaskawa de mesurer et de réagir au cordon de soudure, de déterminer la quantité correcte de pression à appliquer et d’enlever le cordon avec l’outil de coupe. Enfin, un profilomètre vérifie que l’enlèvement est conforme aux spécifications.

Dans cette application, le capteur ATI F/T joue un rôle essentiel : il fournit un profil complet des charges de force et de couple dans le processus pour l’analyse des données, et facilite la conformité active de l’outil de coupe sur la surface de travail. Grâce au capteur de force, ce système robotique devient dynamique car il utilise le retour de force pour détecter, évaluer et meuler le cordon de soudure, tout en contrôlant et en ajustant la force de coupe en temps réel. La conformité intégrée, qu’elle soit active ou passive, facilite la programmation des applications robotiques et permet d’obtenir une finition cohérente malgré les variations de la pièce ou de la trajectoire.

Pour les fabricants industriels qui doivent rester flexibles face aux demandes de leurs clients, une cellule robotique adaptable et abordable est idéale. Ensemble, le robot Yaskawa, le capteur de force/couple d’ATI et le logiciel de modélisation peuvent rapidement et facilement mesurer et retirer un cordon de soudure d’une courbe intérieure. Le système d’enlèvement des cordons de soudure minimise les risques pour la sécurité, réduit les temps de cycle et améliore la qualité globale du processus. Le système de conformité active fournit un processus en boucle fermée pour maintenir et ajuster le contrôle de la force afin de faciliter les efforts de programmation et de s’assurer que le résultat souhaité est atteint. La qualité de la production est plus constante avec ce nouveau système, mais ce n’est qu’une partie de l’avantage pour les utilisateurs.

Le système d’enlèvement des cordons de soudure apprend en effet à s’améliorer en fonction des données qu’il recueille au fil du temps, ce qui facilite grandement la programmation de nouvelles pièces et de nouvelles formes. Les fabricants à faible volume et à forte mixité recherchent des solutions qui leur apportent la flexibilité dont ils ont besoin pour rester compétitifs. Le système de conformité active permet de relever les défis de la programmation et de l’exécution de l’enlèvement de matériaux lourds et de pièces de forme irrégulière de manière sûre et efficace, avec une marge de manœuvre pour la croissance. Des projets comme celui-ci sont au cœur même de la mission d’ARM, qui est de renforcer la fabrication par l’innovation.

Le capteur F/T d’ATI fournit des mesures haute résolution en temps réel et permet une conformité active pour permettre au robot de maintenir une force constante sur les caractéristiques de la pièce. Cela garantit à la fois une finition cohérente et des temps de cycle optimaux, ce qui peut aider les fabricants à rationaliser les coûts et à augmenter la productivité. Outre Siemens, Changliu espère voir ce processus mis en œuvre par d’autres fabricants de l’industrie métallurgique dans un avenir proche.

Pour plus d’informations sur les capteurs de force/couple d’ATI, cliquez ici !

Pour regarder une vidéo YouTube sur ce projet, cliquez ici.

Pour en savoir plus sur les efforts de recherche de l’ARM Institute, cliquez ici.

Cliquez ici pour nous contacter pour plus d’informations.