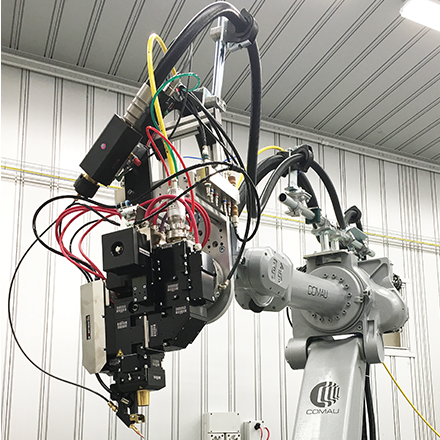

Comau est une entreprise mondiale d’automatisation spécialisée dans les solutions d’automatisation, notamment les robots de soudage et la technologie de traitement au laser. La mise au point de processus et de produits innovants dans le domaine de la robotique industrielle a fait des systèmes Comau une norme dans la construction automobile en Europe, en Asie et en Amérique.

L’expertise de Comau en matière d’assemblage à haute puissance comprend des avancées dans le domaine du traitement au laser. L’une de ces technologies, appelée brasage laser, utilise un faisceau laser pour assembler deux ou plusieurs pièces de matériau. Le brasage est similaire au soudage en ce sens qu’ils fusionnent tous deux des matériaux de manière permanente, mais il existe quelques différences essentielles qui font que le brasage convient à une plus grande variété d’applications. Le brasage laser fusionne le matériau avec un alliage appliqué au joint à des températures beaucoup plus basses que les méthodes de soudage conventionnelles. La combinaison de cette technologie et d’un robot permet d’obtenir un traçage d’une précision inégalée pour toute une série de configurations de joints.

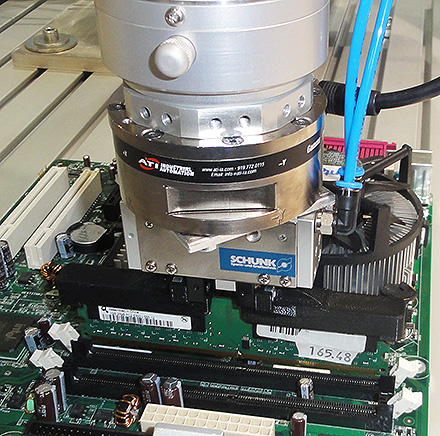

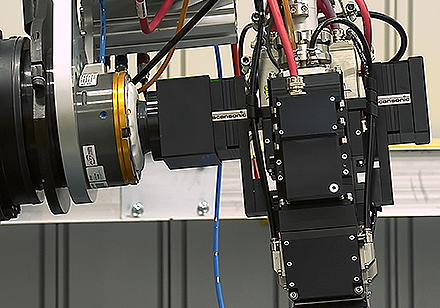

Pour Comau, fixer un dispositif laser/optique coûteux et délicat à l’extrémité d’un grand bras robotisé constitue un défi : l’équipement et l’outillage doivent être suffisamment robustes pour supporter une lourde charge utile tout en s’alignant parfaitement sur la trajectoire du robot. Lorsqu’on travaille avec un équipement industriel lourd comme celui-ci, le risque d’accident est inhérent ; la question n’est pas de savoir si cela se produira, mais quand cela se produira. Selon Mark Anderson, directeur des matériaux et de la technologie de Comau pour la région de l’ALENA, le détecteur de collision robotique SR-131 d’ATI était la solution idéale pour protéger le laser sensible. « Le processus de brasage au laser est un processus très sensible qui implique un alignement précis entre la trajectoire du robot, le faisceau laser et le fil. Nous avons choisi le capteur de collision ATI parce qu’il était suffisamment sensible pour gérer un processus aussi délicat », explique Anderson.

Monté entre le poignet du robot et l’outil laser, le capteur de collision robotique fonctionne comme un dispositif d’amortissement pour absorber l’énergie de la collision et éviter d’endommager la tête du laser. Le capteur de collision indique au robot qu’une collision s’est produite. La conformité intégrée dans le capteur de collision réduit l’impact de la collision sur l’outillage laser et donne au robot le temps de s’arrêter complètement. Le fait que le capteur de collision puisse se conformer à de grandes distances dans les axes X, Y et Z en réponse à une collision réduit en fin de compte les forces et les dommages potentiels sur l’outillage au moment de l’impact.

Anderson décrit ce qui se passe dans un scénario de collision : « Si une erreur se produit et que le robot s’écrase, nous comptons sur le capteur de collision pour qu’il fasse vraiment son travail, c’est-à-dire pour qu’il se détache et qu’il arrête le processus. Lorsque cela se produit, le capteur de collision fait gagner beaucoup de temps à l’utilisateur final en lui permettant d’éloigner simplement le robot de la collision et la fonction de réinitialisation automatique de l’unité permet à l’outillage de se remettre en place en un clin d’œil La fonction de réinitialisation automatique du détecteur de collision évite à l’opérateur de devoir entrer dans la cellule de travail robotisée et de réinitialiser manuellement l’outillage. Cela réduit les temps d’arrêt de la machine et augmente la sécurité en empêchant le personnel d’entrer dans la cellule de travail. La répétabilité précise des capteurs de collision robotisés d’ATI soutient la haute précision exigée par le processus laser de Comau en garantissant que l’outillage se réinitialise exactement au bon endroit, à chaque fois. Anderson poursuit : « Nous utilisons le capteur de collision ATI pour protéger une optique de brasage très coûteuse et délicate. L’alignement du fil, l’alignement du faisceau et la trajectoire du robot dépendent tous de la répétabilité et de la précision du capteur de collision ATI

Les capteurs de collision d’ATI sont des dispositifs pneumatiques qui utilisent également un ressort pour permettre plusieurs points de déclenchement. C’est important pour l’utilisateur final car cela signifie qu’il peut définir le niveau de rigidité ou de flexibilité avec lequel le robot et l’outillage absorbent la collision. Un réglage de faible pression, utilisé lorsque le robot effectue une tâche précise, telle que le soudage au laser, permet de détecter la moindre déviation de l’outillage. Si le robot doit changer de position ou se déplacer vers un autre endroit de la cellule, une pression plus élevée permet d’éviter que les forces dynamiques du mouvement n’indiquent à tort une collision. Anderson ajoute : « Nous avons la possibilité d’affiner le réglage en fonction du processus. Nous pouvons augmenter la pression d’air lorsque le robot se déplace rapidement d’une position à l’autre et nous pouvons diminuer la pression pour gérer les collisions ou les accidents qui peuvent survenir tout au long du processus de brasage »

Lorsqu’on a demandé à M. Anderson s’il avait des anecdotes à raconter sur son travail avec les capteurs de collision robotisés d’ATI, il a fait le commentaire suivant : « Pour le processus complexe du brasage au laser, nous voulions une entreprise dont nous savions qu’elle se porterait garante de son produit. Pour dire les choses simplement, je n’ai pas d’histoires à raconter sur les capteurs de collision d’ATI. Nous n’avons eu aucun problème avec lui. C’est l’une des raisons pour lesquelles nous l’avons choisi

Cliquez ici pour plus d’informations sur Comau.

Cliquez ici pour plus d’informations sur nos capteurs de collision robotisés.

Cliquez ici pour visionner notre vidéo sur les capteurs de collision robotisés.