Dans le contexte actuel de la fabrication, nous avons besoin de technologies et de systèmes qui nous permettent d’aligner la capacité de production sur la demande très dynamique du marché. Cela s’est avéré difficile pour les chaînes d’assemblage traditionnelles, qui ne peuvent prendre en charge qu’un nombre relativement restreint de variantes de modèles. Depuis le début des années 1900, les processus d’assemblage ont été organisés dans un ordre séquentiel, n’offrant aucune flexibilité en matière de quantité de production et de calendriers d’investissement. La chaîne de montage inventée par Henry Ford est une stratégie de fabrication vieillissante et coûteuse, fondée sur le principe du « tout ou rien ». Aujourd’hui, la flexibilité de l’assemblage est une réalité, non seulement en termes de variations de produits, mais aussi en termes de volumes de production et de capital d’investissement. Comau LLC a mis au point une architecture de machine d’assemblage appelée SmartCell qui permet justement d’atteindre cet objectif. Le système SmartCell a été conçu pour aligner la capacité de production sur la demande du marché. Le client bénéficie ainsi d’une flexibilité en matière d’investissement, de production et de produits. Il améliore également la rapidité de mise sur le marché et réduit les coûts fixes et variables.

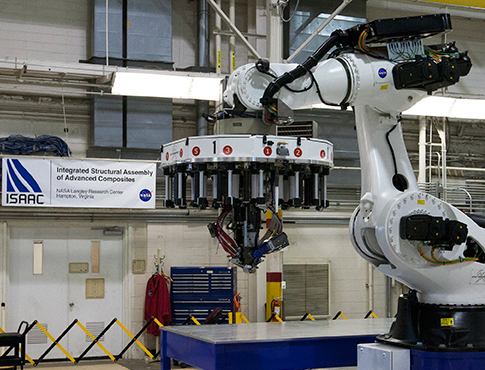

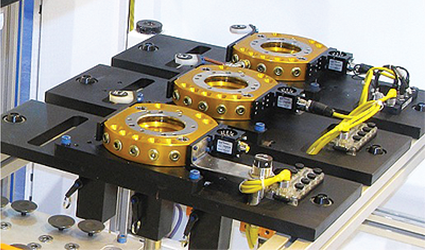

Le SmartCell est un grand robot à portique doté d’un système central de positionnement des palettes et de deux axes verticaux mobiles au lieu d’un. Au lieu d’un seul effecteur dédié qui ne change que lorsqu’un nouveau modèle est fabriqué, chaque bras du robot est équipé d’un changeur d’outils ATI afin que les effecteurs puissent être échangés en permanence au cours de la séquence d’assemblage. Les effecteurs terminaux sont montés sur des plaques d’outillage spéciales et compactes, ou « boîtes à chaussures », qui se trouvent à l’intérieur de la cellule. La SmartCell peut contenir dix outils de type « boîte à chaussures ». Avec deux bras d’outillage, l’un travaille en permanence, tandis que l’autre se reconfigure pour l’étape suivante de la séquence. La production est continue et ininterrompue.

En mettant en œuvre les SmartCells, les fabricants peuvent réduire considérablement leurs coûts. Par rapport à une ligne d’assemblage traditionnelle, les coûts fixes et variables peuvent être réduits de 40 %, l’espace au sol de 60 % et le nombre de composants d’automatisation de 75 %. Des chiffres impressionnants à tous points de vue.

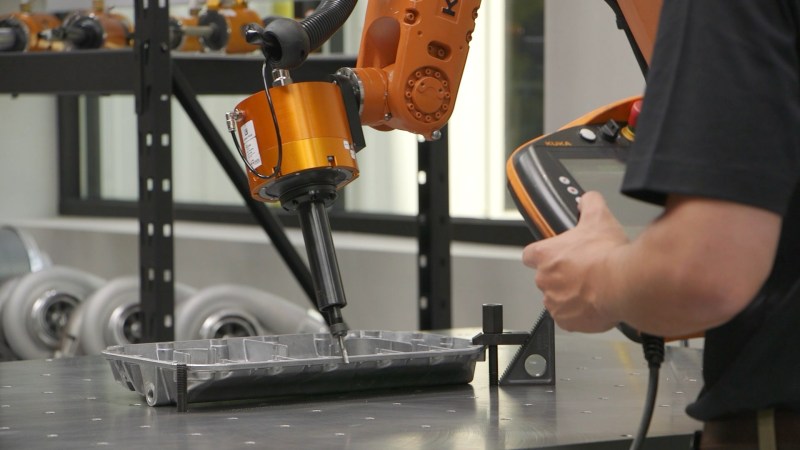

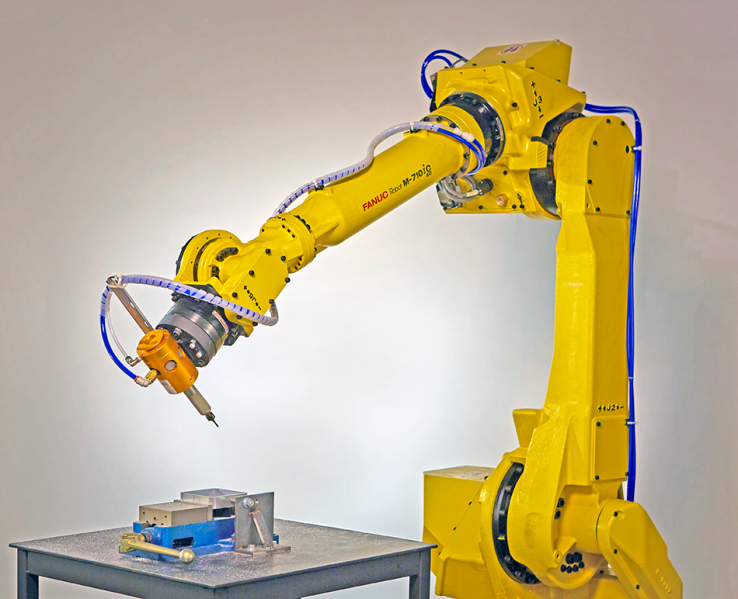

Les changeurs d’outils robotisés ATI offrent la flexibilité de changer automatiquement les effecteurs finaux ou d’autres outils périphériques. Ces changeurs d’outils sont conçus pour fonctionner de manière fiable pendant des millions de cycles à charge nominale tout en maintenant une répétabilité extrêmement élevée. C’est la raison pour laquelle le changeur d’outils ATI est devenu le numéro un des changeurs d’outils dans le monde entier.

Pour plus d’informations sur Comau LLC, cliquez ici.

Pour plus d’informations sur nos changeurs d’outils robotisés, cliquez ici.