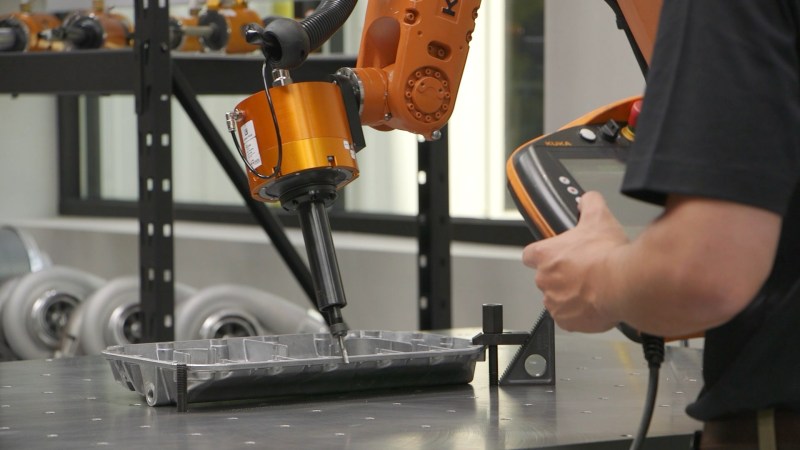

Vidéo avec l’aimable autorisation de PrimeTest Automation

PrimeTest® Automation de Boca Raton, en Floride, conçoit et développe des solutions de fabrication personnalisées. Reconnaissant l’individualité de chaque environnement de fabrication, elle déploie une approche innovante et interdisciplinaire pour résoudre les problèmes. PrimeTest® travaille en étroite collaboration avec ses clients pour développer leur processus de fabrication idéal en augmentant le débit et la qualité des produits.

Les ingénieurs automaticiens de PrimeTest® pensent que la meilleure façon de résoudre un problème est de commencer par une analyse approfondie de l’état actuel. C’est exactement ce qu’ils ont fait lorsqu’un client produisant des composants spécialisés pour l’industrie du pétrole et du gaz s’est renseigné sur la mise à jour d’une ligne de production. Le processus utilisait une combinaison de technologies automatisées pour usiner, mesurer et marquer un assortiment de pièces.

Le processus précédent nécessitait beaucoup de main-d’œuvre et peinait à gérer efficacement les stocks du client, qui représentaient des volumes et des mélanges importants. Même pour un ouvrier expérimenté, il était difficile de distinguer les pièces les unes des autres. Il était difficile de suivre les pièces tout au long du processus, de sorte que les problèmes ne pouvaient être identifiés qu’en fin de chaîne, ce qui entraînait des retards dans les temps de cycle et des problèmes de qualité dus à un traitement inadéquat. Les travailleurs devaient lire les bons de travail et programmer manuellement les étapes automatisées. Les pièces étaient souvent déplacées à la main de manière inefficace, et certains composants métalliques étaient lourds et encombrants, ce qui exposait les travailleurs à des risques de blessure.

L’espace disponible pour la cellule a constitué un défi supplémentaire pour l’équipe de conception de PrimeTest®. Il fallait intégrer plusieurs opérations dans l’espace existant tout en éliminant les étapes manuelles dangereuses et en améliorant la précision globale du processus.

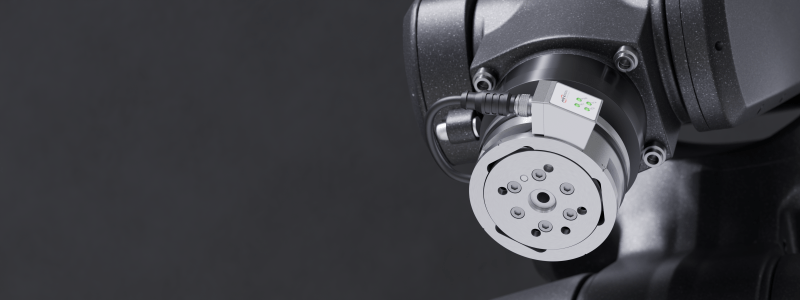

L’application du client était parfaite pour un robot équipé de changeurs d’outils automatiques. Les robots peuvent se déplacer rapidement, manœuvrer facilement à travers un chemin défini et effectuer des opérations de la même manière à chaque fois. Les changeurs d’outils ATI permettent au robot de changer les outils automatiquement, ce qui favorise l’utilisation de plusieurs effecteurs et élimine le besoin d’une intervention manuelle.

PrimeTest® a intégré un bras robotisé FANUC pour utiliser plus efficacement l’espace limité et manipuler des matériaux lourds et encombrants. Le montage du robot à l’envers sur un portique Gudel a permis d’accéder à toutes les parties de la cellule. Désormais, le robot vérifie les différents types de pièces en fonction de leur poids et déploie automatiquement la programmation adéquate pour cette pièce spécifique. Le nouveau système robotisé de gestion des machines et de marquage gère facilement la vaste gamme de pièces du client tout en protégeant les employés des risques.

Utilisés ensemble, les changeurs d’outils ATI et le robot FANUC augmentent considérablement la fonctionnalité du système. Le changeur d’outils ATI en deux parties couple les outils de fin de bras au bras du robot en toute sécurité et permet au robot d’effectuer de nombreuses tâches au cours d’un même cycle. Les changeurs d’outils ATI sont composés d’une plaque côté maître, montée sur la bride du robot, et d’une plaque côté outil qui est attachée aux outils en bout de bras.

Le changeur d’outils à actionnement pneumatique s’accouple de manière fiable sans désalignement à chaque fois, et comprend un mécanisme de verrouillage à sécurité intégrée pour garantir que les côtés maître et outil restent connectés en cas de vibration ou de perte de pression d’air. Les changeurs d’outils ATI sont disponibles pour s’adapter à une myriade d’applications et de types de robots, et aident à protéger les effecteurs de grande valeur et personnalisés contre les chutes et autres accidents d’atelier.

Lorsqu’il est temps de changer d’outil, le robot glisse jusqu’à la zone de stockage des outils, place la plaque côté outil et l’effecteur final, et se détache de la plaque maîtresse. La plaque maîtresse s’accouple automatiquement et en toute sécurité au nouvel effecteur, et le robot se remet au travail. Le changement automatique d’outil optimise encore l’espace de travail en maintenant l’outillage du robot à proximité du point d’utilisation. Cette configuration permet de tirer parti des temps d’attente en demandant au robot d’effectuer certaines étapes simultanément, et d’accroître la sécurité générale des employés puisqu’ils n’ont pas besoin d’entrer dans la cellule.

Le nouveau système du client peut être multitâche et traiter simultanément deux types de matériaux différents. Il inclut le suivi des pièces, ce qui améliore la précision et le contrôle de la qualité. L’organisation, l’absence de danger dans l’espace de travail des employés et l’amélioration de la cohérence et de la qualité des produits finis ont fait de cet investissement une solution idéale pour ce fournisseur de composants.

Pour plus d’informations sur les changeurs d’outils robotisés d’ATI, cliquez ici.

Pour visiter le site web de PrimeTest Automation, cliquez ici.