Pour un important client du secteur automobile, Edgewater Automation a récemment développé un système d’assemblage utilisant les changeurs d’outils d’ATI afin d’augmenter la productivité de leur ligne existante. Associée à une augmentation du débit et à une réduction des besoins en main-d’œuvre, la mise à niveau de l’application a permis au client de réaliser d’énormes économies de temps et d’argent, ainsi que de nombreux avantages en termes de sécurité et d’amélioration de l’utilisation de l’équipement.

Le problème initial du client était légitime : en raison de l’augmentation de la demande, il avait plus de commandes qu’il ne pouvait en produire. Le fait d’avoir plus de travail que vous ne savez en faire est généralement le signe que vos clients sont satisfaits et que votre réputation est bonne. Malheureusement, pour les entreprises en pleine croissance, il est souvent difficile de décider s’il faut investir dans une capacité accrue, sous-traiter le travail supplémentaire ou augmenter les délais de livraison – autant de solutions qui impliquent des risques et des bénéfices différents. Dans ce cas, le seul espoir du client de produire à un rythme plus élevé et de répondre aux attentes des clients était d’optimiser l’espace et l’équipement dont il disposait déjà. Il devait améliorer le processus existant grâce à une solution intelligente et rentable.

La ligne de production d’origine utilisait six opérateurs répartis dans trois cellules de travail différentes. Les opérateurs utilisaient des équipements lourds pour effectuer une série de tâches manuelles afin de fabriquer des assemblages de bras oscillants automobiles. Bien que le client ait utilisé l’automatisation robotique dans chaque cellule de travail, les robots et l’outillage étaient limités à l’exécution de tâches singulières. Il y avait également beaucoup d’arrêts et de démarrages car les opérateurs entraient et sortaient de la cellule de travail pour enlever les débris, exécuter les tâches manuelles et orienter les pièces et l’équipement.

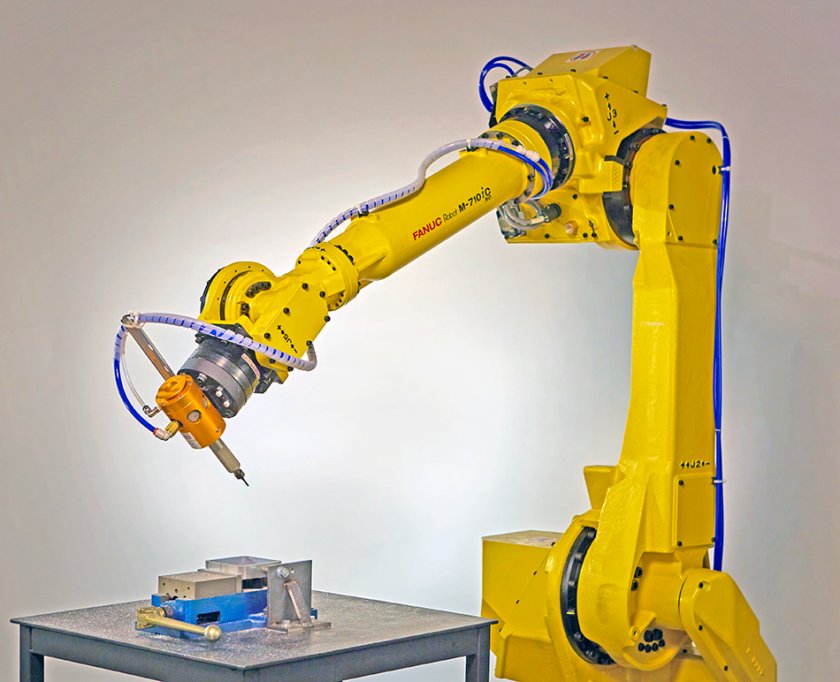

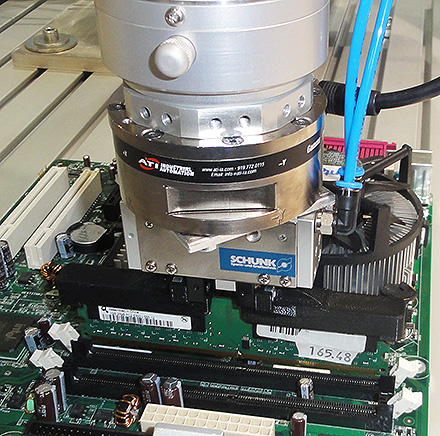

Edgewater a dû relever le défi de créer un système amélioré qui n’augmenterait pas l’empreinte de l’opération. Sachant qu’ils devaient travailler avec les bras robotisés FANUC existants du client et les limitations de l’espace au sol, ils ont utilisé les changeurs d’outils robotisés d’ATI pour réunir des processus différents, tels que le prélèvement et la fixation, dans un système automatisé sans heurts. L’intégration des changeurs d’outils robotisés d’ATI a permis aux robots FANUC du client d’utiliser plusieurs effecteurs pour réaliser une variété de tâches.

Dans l’une des cellules de travail, un robot utilise désormais la technologie de vision 3D et l’outillage de prélèvement pour inspecter un plateau de calage, orienter et sélectionner les pièces du plateau et, enfin, monter les pièces sur un bras pivotant. Une fois l’opération terminée, le robot change d’outil pour sélectionner un autre effecteur afin de retirer le plateau de calage vide de la zone de stockage et de le remplacer par un nouveau plateau plein. En rationalisant ce processus avec les changeurs d’outils robotisés d’ATI, Edgewater a réduit les besoins en main d’œuvre et en équipement et a augmenté la productivité de l’ensemble de l’application.

Les améliorations apportées par Edgewater à son client ont permis à quatre des six opérateurs de se concentrer sur des tâches spécialisées telles que la programmation, l’inspection et la qualité. L’élimination des processus manuels et la réduction du nombre de travailleurs dans la cellule présentent deux avantages : elles réduisent les risques potentiels pour les travailleurs dans la cellule et encouragent les employés à développer des compétences de niveau supérieur dans d’autres domaines critiques de la fabrication.

Le nouveau processus automatisé permet d’améliorer la qualité grâce à la répétabilité inégalée des changeurs d’outils d’ATI et à la grande efficacité des robots. Cela contribue à une réduction globale du temps de cycle grâce à des changements automatisés, à des séries de production plus longues et à un traitement plus rapide. Edgewater a créé une situation gagnant-gagnant classique : un environnement de travail plus sûr pour les employés, une qualité accrue des produits finis et une meilleure utilisation de la cellule de production. En fait, il s’agit d’une situation gagnant-gagnant-gagnant !

ATI Industrial Automation est fière de travailler avec Edgewater pour développer ces solutions d’automatisation personnalisées pour les usines du monde entier. Ensemble, ATI et Edgewater cherchent à créer des solutions intelligentes pour maximiser l’efficacité des processus.

A propos d’Edgewater Automation : Depuis 2001, Edgewater Automation conçoit et fabrique des solutions globales d’automatisation d’usines pour une variété d’industries et de marchés. Edgewater Automation s’efforce de rationaliser les processus d’assemblage et de test automatisés à l’aide de solutions élégantes. Ses capacités internes totales comprennent la gestion de projet, l’ingénierie, la fabrication et le service à la clientèle. Edgewater est fière de comprendre les défis auxquels ses clients sont confrontés dans l’environnement manufacturier mondial complexe d’aujourd’hui et de travailler de manière globale pour résoudre ces problèmes avec créativité et qualité.

Pour en savoir plus sur les changeurs d’outils ATI, cliquez ici.

Pour en savoir plus sur Edgewater Automation, cliquez ici.