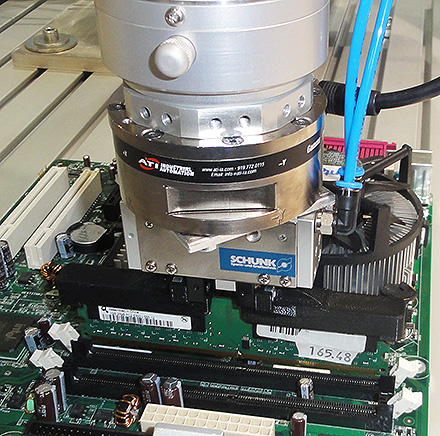

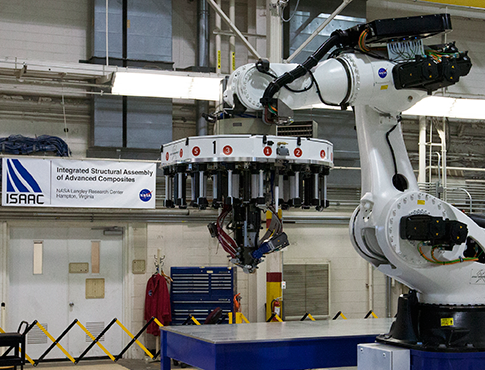

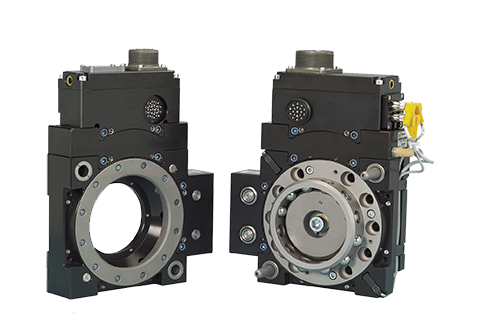

Une nouvelle méthode d’assemblage automatisé des fibres de carbone a été mise au point et va révolutionner le processus de fabrication actuel. Ce procédé s’appelle Integrated Structural Assembly of Advanced Composites (ISAAC). Le système a été créé par Electroimpact, une société d’automatisation aérospatiale très expérimentée, avec l’aide étroite de la NASA Langley. ISAAC se compose d’une version modifiée d’un robot industriel KUKA standard et d’une grande tête rotative en forme de disque qui peut contenir jusqu’à 16 bobines de ruban de fibre de carbone. ISAAC utilise des changeurs d’outils robotiques ATI dans la tête de l’effecteur final, ce qui permet de le détacher automatiquement et de le remplacer par un autre identique chargé d’outils différents. Le système peut ainsi passer efficacement à une autre tâche, ce qui permet aux ingénieurs d’imaginer des options très dynamiques et de les mettre en œuvre rapidement.

ISAAC offre également une plus grande souplesse dans la disposition des rubans de carbone et des fibres qu’ils contiennent. Les composites conventionnels utilisés dans la production actuelle sont constitués de nombreuses couches de fibres orientées à 0, 45 et 90 degrés. ISAAC peut les disposer le long d’une trajectoire incurvée, selon un schéma spécialement conçu pour accroître la résistance et les performances. Cette fonction spécifique permet aux fabricants de l’aérospatiale de créer des corps d’avions ou de vaisseaux spatiaux plus résistants. Les premières missions d’ISAAC consisteront à travailler pour les missions de recherche aéronautique. ISAAC pourra également être utilisé pour produire d’autres équipements de qualité aéronautique et des structures adaptées à l’aéroélasticité pour les essais en soufflerie. Cette technologie a été qualifiée d’ »incroyable » par les groupes qui y travaillent, car elle apporte une valeur ajoutée à presque tous les processus, ce qui la rend indispensable. Kyle Jeffries, chef de projet chez Electroimpact, a choisi les changeurs d’outils à automatisation lourde d’ATI pour leur fiabilité, déclarant que « pour ce qui est des changeurs d’outils robotisés, ils n’ont pas d’égal » Il ajoute : « ATI est toujours prêt à élargir son offre de produits et à développer quelque chose de nouveau qui nous aidera » C’est ce type de soutien à la clientèle et à l’ingénierie qui distingue ATI Industrial Automation de la concurrence.

ATI offre une large sélection de modèles de changeurs d’outils pour couvrir une grande variété d’applications. Les principales caractéristiques sont les suivantes Une excellente répétabilité, une grande rigidité et un design léger et compact. Avec plus de 25 ans d’innovation en matière d’effecteurs robotiques, le département d’ingénierie d’ATI, le plus important du genre pour une société d’outillage robotique, se concentre sur le développement de produits et de solutions rentables et à la pointe de la technologie.

Plus d’informations sur Electroimpact ici.

Pour plus d’informations sur les changeurs d’outils robotisés ATI, cliquez ici.

Plus d’informations sur la NASA et ISAAC ici.