Le Madison College du Wisconsin accueille le programme de formation aux systèmes de fabrication automatisés (AMST). Les étudiants du programme AMST acquièrent des compétences dans un large éventail de domaines liés à l’automatisation : développement et contrôle de systèmes, programmation et assemblage, dépannage, etc. Le programme AMST, qui fait partie du programme de fabrication et d’ingénierie, constitue un système d’enseignement régional multi-campus qui s’efforce de combler le déficit de compétences dans l’industrie manufacturière. La région du Wisconsin, longtemps connue comme faisant partie de la « ceinture de rouille », est en plein essor grâce aux possibilités offertes par l’industrie manufacturière. L’industrie manufacturière représente la majorité du produit intérieur brut du Wisconsin et, ces dernières années, l’État a connu une baisse du taux de chômage. Le programme de fabrication et d’ingénierie du Madison College s’adresse à des milliers d’étudiants de la région et a diplômé plus de 1 300 d’entre eux qui ont ensuite trouvé un emploi dans l’industrie manufacturière locale.

L’un des aspects du programme qui a conduit à une grande réussite est l’expérience du monde réel acquise auprès d’experts de l’industrie manufacturière locale. Les directeurs du Madison College et de l’AMST sont allés directement à la source pour recruter les instructeurs du programme, dont beaucoup sont employés localement dans des entreprises manufacturières du Wisconsin. La participation au programme permet aux étudiants de rencontrer des employeurs potentiels et de se faire une idée des types d’équipements et de systèmes avec lesquels ils travailleront, ce qui contribue au développement de compétences pratiques et d’une confiance en soi qui les aideront à décrocher un emploi après l’obtention de leur diplôme.

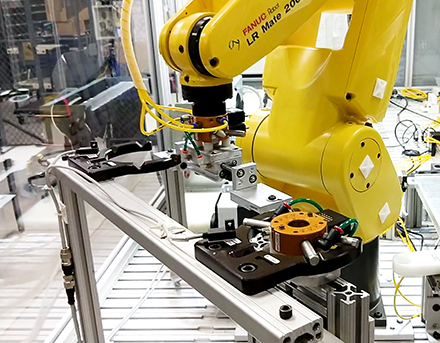

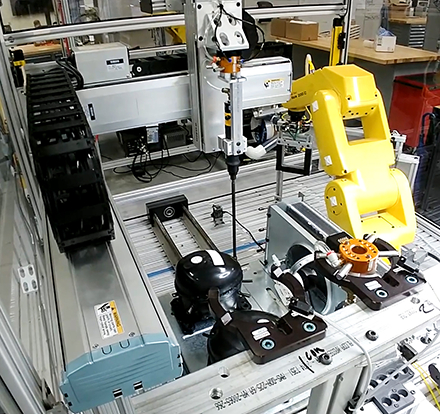

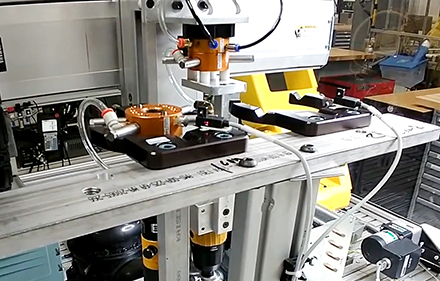

En 2017, le leader de l’industrie de l’électroménager Sub-Zero, Wolf & Cove a fait appel aux étudiants de l’AMST pour développer et tester un système automatisé pour l’assemblage de composants de réfrigérateurs. Les étudiants devaient intégrer une variété de processus manuels et mécaniques dans une seule cellule de travail qui produirait finalement le sous-ensemble du plateau de base de l’appareil. Ce sous-ensemble se compose de plusieurs éléments différents, tels que des compresseurs, un condenseur, le plateau de base lui-même et deux types de fixations. Le défi des étudiants consiste à mettre au point un processus automatisé capable non seulement de manipuler les différents matériaux, mais aussi de les fixer au plateau.

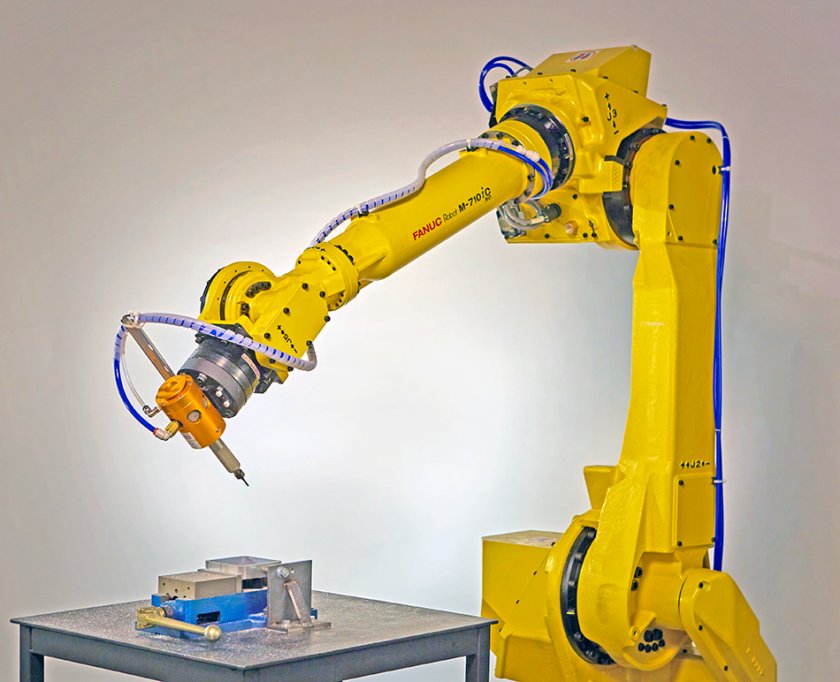

Comme c’est le cas pour de nombreux projets universitaires, le financement du projet était limité, et l’équipe a été encouragée à utiliser l’équipement existant dans la mesure du possible. Heureusement, il s’agissait d’un robot FANUC à six axes, d’un portique linéaire YAMAHA à trois axes et d’une cellule de travail de 5 x 10 pieds dans laquelle les étudiants allaient concevoir leur système de validation du concept. Presque immédiatement, les étudiants ont réalisé qu’ils auraient besoin d’outils différents pour manipuler les divers composants du processus. La mise en place de changeurs d’outils leur permettrait de le faire et de surmonter les contraintes d’espace afin d’optimiser la charge utile du robot.

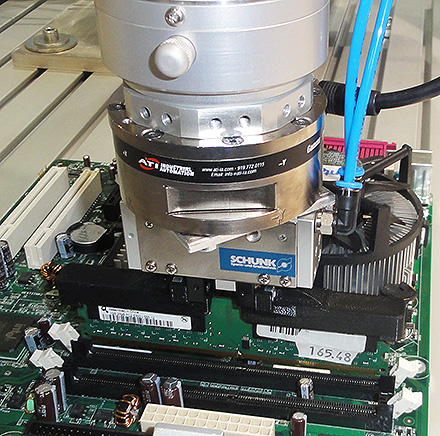

La sélection d’un fournisseur de changeurs d’outils a été un jeu d’enfant. Plusieurs étudiants de l’AMST ont observé les produits d’ATI Industrial Automation dans des applications réelles d’entreprises de la région de Madison ; d’autres avaient travaillé avec des équipements ATI dans le cadre d’autres projets. Les étudiants ont trouvé que la conception compacte des changeurs d’outils ATI Standard Duty était idéale pour leur enveloppe de travail limitée. De plus, les changeurs d’outils ATI s’intègrent facilement à n’importe quel robot – une nécessité critique puisque les étudiants ont utilisé des équipements de différents fabricants dans leur projet. Les modèles de changeurs d’outils ATI déployés dans ce système comprenaient des ports pneumatiques intégrés qui ont permis d’acheminer efficacement les utilités vers l’outillage. La disponibilité d’options de supports d’outils compatibles pour le stockage des outils de fin de bras a également permis de gagner de l’espace.

Benji Dehn, ingénieur de fabrication chez Sub-Zero, Wolf & Cove, confirme que la démonstration de faisabilité a été un succès considérable et parle avec émotion de sa collaboration avec le programme AMST. Il déclare : « Travailler avec les étudiants a été une expérience passionnante pour notre équipe. Tout au long du projet, nous avons constaté que leur compréhension de l’automatisation et des contrôles s’était considérablement améliorée. » Sub-Zero, Wolf & Cove voit un avenir pour cette application dans son usine et continuera à explorer les options pour sa mise en œuvre. La possibilité pour les étudiants de travailler en étroite collaboration avec des employeurs potentiels et, plus important encore, d’obtenir un retour d’information sur leur travail, est essentielle à la progression des étudiants AMST.

Les directeurs du programme AMST, Peter Dettmer et Rick Jacobs, ont cherché à créer une expérience éducative pratique qui prépare les étudiants à l’emploi dans leur communauté locale. AMST comble le manque de compétences en matière de fabrication dans la région de Madison en permettant aux entreprises de participer au développement de leurs futurs employés. Lorsque les diplômés du programme AMST recherchent des opportunités d’emploi, ils ont non seulement les compétences nécessaires pour effectuer le travail, mais aussi la certitude que leurs compétences sont demandées.

ATI et le programme AMST partagent la philosophie selon laquelle l’éducation engendre l’innovation. ATI est ravi d’être reconnu par les participants au programme comme une norme industrielle, et fier de soutenir le programme AMST au Madison College.

Pour plus d’informations sur le programme AMST du Madison College, cliquez ici.

Pour plus d’informations sur les changeurs d’outils robotisés d’ATI, cliquez ici.

Pour plus d’informations sur les produits de support d’outils d’ATI, cliquez ici.