Nel clima produttivo odierno abbiamo bisogno di tecnologie e sistemi che ci permettano di allineare la capacità produttiva alla domanda altamente dinamica del mercato. Questo è stato difficile per le linee di assemblaggio tradizionali, che possono accogliere solo un numero relativamente piccolo di varianti di modelli. Fin dai primi anni del 1900 i processi di assemblaggio sono stati organizzati in ordine sequenziale, senza alcuna flessibilità nella quantità di produzione e nei tempi di investimento. La catena di montaggio inventata da Henry Ford è una strategia di produzione obsoleta e costosa, che prevede l’uso di tutto o niente. Oggi la flessibilità dell’assemblaggio è una realtà, non solo in termini di variazioni di prodotto, ma anche di volumi di produzione e di capitale di investimento. Comau LLC ha sviluppato un’architettura di macchine di assemblaggio chiamata SmartCell che fa proprio questo. Il sistema SmartCell è stato sviluppato per allineare la capacità produttiva alla domanda del mercato. Questo garantisce al cliente flessibilità di investimento, flessibilità di produzione e flessibilità di prodotto. Inoltre, migliora la velocità di commercializzazione e riduce i costi fissi e variabili.

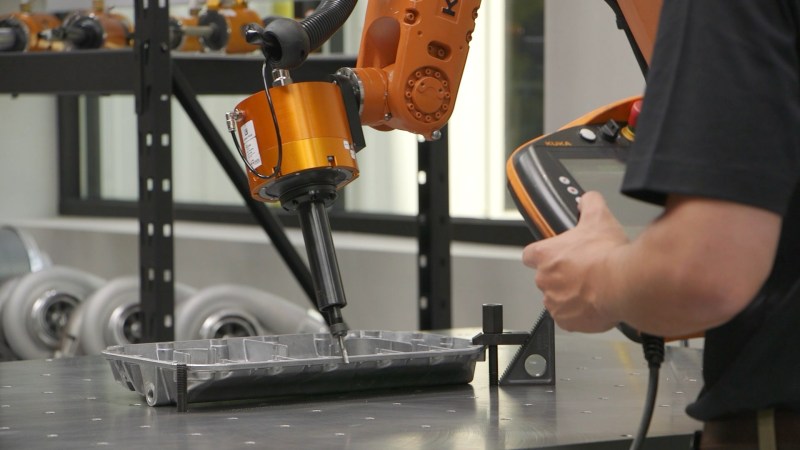

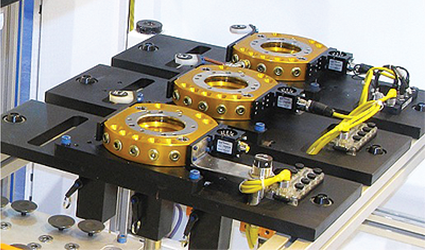

SmartCell è un robot a portale di grandi dimensioni con un sistema centrale di posizionamento dei pallet e due assi verticali mobili, anziché uno. Al posto di un singolo, dedicato, dispositivo finale che cambia solo quando si realizza un nuovo modello, ogni braccio del robot è dotato di un cambio utensile ATI, in modo che i dispositivi finali possano essere scambiati continuamente durante la sequenza di assemblaggio. Gli effettivi sono montati su speciali piastre portautensili compatte, o “scatole di scarpe”, che si trovano all’interno della cella. La SmartCell può contenere dieci utensili a scatola di scarpe. Con due bracci di utensili, uno è sempre in funzione, mentre l’altro si riconfigura per la fase successiva della sequenza. La produzione è continua e ininterrotta.

Implementando le SmartCell, i produttori possono ridurre drasticamente i costi. Rispetto a una linea di assemblaggio tradizionale, i costi fissi e variabili possono essere ridotti del 40%, lo spazio a terra del 60% e il numero di componenti di automazione del 75%. Numeri impressionanti sotto ogni punto di vista.

I cambiautensili robotizzati ATI offrono la flessibilità necessaria per cambiare automaticamente gli effettivi finali o altri utensili periferici. Questi cambiautensili sono progettati per funzionare in modo affidabile per milioni di cicli a carico nominale, mantenendo una ripetibilità estremamente elevata. Per questo motivo, il cambio utensili ATI è diventato il numero uno in tutto il mondo.

Maggiori informazioni su Comau LLC qui.

Maggiori informazioni sui nostri cambiautensili robotizzati qui.