La rimozione di materiale da superfici curve, rotonde o irregolari crea molte sfide di processo che richiedono un tocco speciale. Applicazioni di rimozione del materiale come la rettifica, la limatura, la lucidatura e altre dipendono fortemente dal lavoro manuale e richiedono abilità ed esperienza per essere eseguite correttamente. A causa delle loro sfumature e complessità, operazioni di rimozione del materiale come queste sembrano “impossibili da automatizzare”.

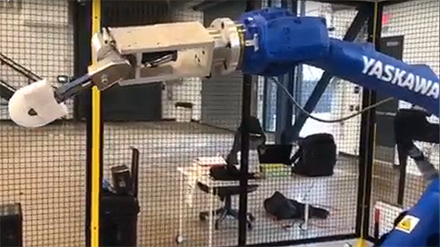

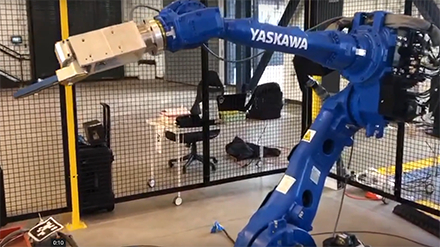

Sponsorizzato dall’Advanced Robotics for Manufacturing Institute (ARM), un gruppo di ingegneri del The Robotics Institute di Carnegie Mellon ha scoperto un modo per affrontare due di queste difficili operazioni di rimozione del materiale in un’unica soluzione. Il team comprendeva esperti di ricerca e sviluppo di Siemens Technology, oltre a una guida applicativa e al supporto di Yaskawa. Insieme, questi esperti di automazione hanno ideato un sistema innovativo che utilizza i robot per rimuovere i cordoni di saldatura dall’interno di un tubo.

Le operazioni di rimozione del materiale sono la quintessenza di una varietà di industrie e vanno dalla finitura molto leggera alla rimozione di cancelli pesanti. Alcuni processi sono relativamente semplici, mentre altri richiedono una serie di strumenti e tecniche per molte ore per ottenere la finitura desiderata. I metodi tradizionali di rimozione del materiale utilizzano in genere manodopera manuale, sono soggetti a variabilità e incongruenze qualitative e mettono i dipendenti a rischio di infortunio. I produttori possono ridurre i costi e i tempi di ciclo, aumentando al contempo la sicurezza dei dipendenti, grazie all’automazione di questi processi.

I processi di rimozione robotizzata dei materiali sono sempre più diffusi in diversi settori. Questo accade perché la tecnologia è sempre più accessibile e allo stesso tempo più flessibile. Abbiamo a disposizione un numero maggiore di strumenti e tecniche per superare le sfide produttive rispetto al passato e i robot stanno diventando sempre più accessibili. Questi progressi offrono l’opportunità di innovare i processi e le tecniche per produrre soluzioni più sicure, efficienti e adattabili.

La conformità integrata è un’innovazione che consente un’automazione più precisa delle attività di rimozione del materiale. La conformità può essere passiva o attiva e consente a un robot che utilizza un utensile di rispondere in tempo reale ai cambiamenti della superficie di lavoro. La conformità passiva è semplice, come l’incorporazione di una pressione pneumatica regolabile nell’utensile robotico per adattarsi alle variazioni del pezzo. I sistemi di conformità attiva sono più complessi e forniscono un controllo specifico della forza in situazioni in cui i requisiti di lavorazione devono essere precisi.

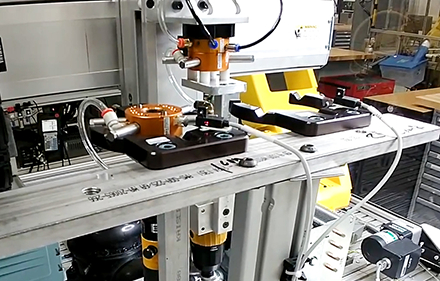

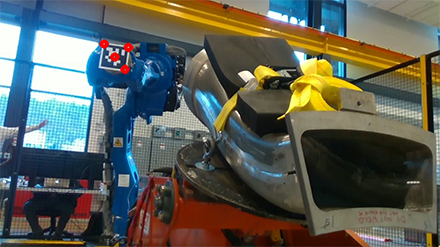

Guidato da Changliu Liu, professore assistente presso il Robotics Institute, un gruppo di ricerca composto da studenti e professionisti dell’ingegneria ha sviluppato un efficiente sistema robotizzato di rimozione dei cordoni di saldatura. L’obiettivo era produrre un sistema non solo sicuro ed efficiente, ma anche conveniente. Il sistema automatico di rimozione dei cordoni di saldatura sviluppato funziona in modo autonomo e può rimuovere il materiale in modo rapido ed efficace da parti saldate a forma di tubo.

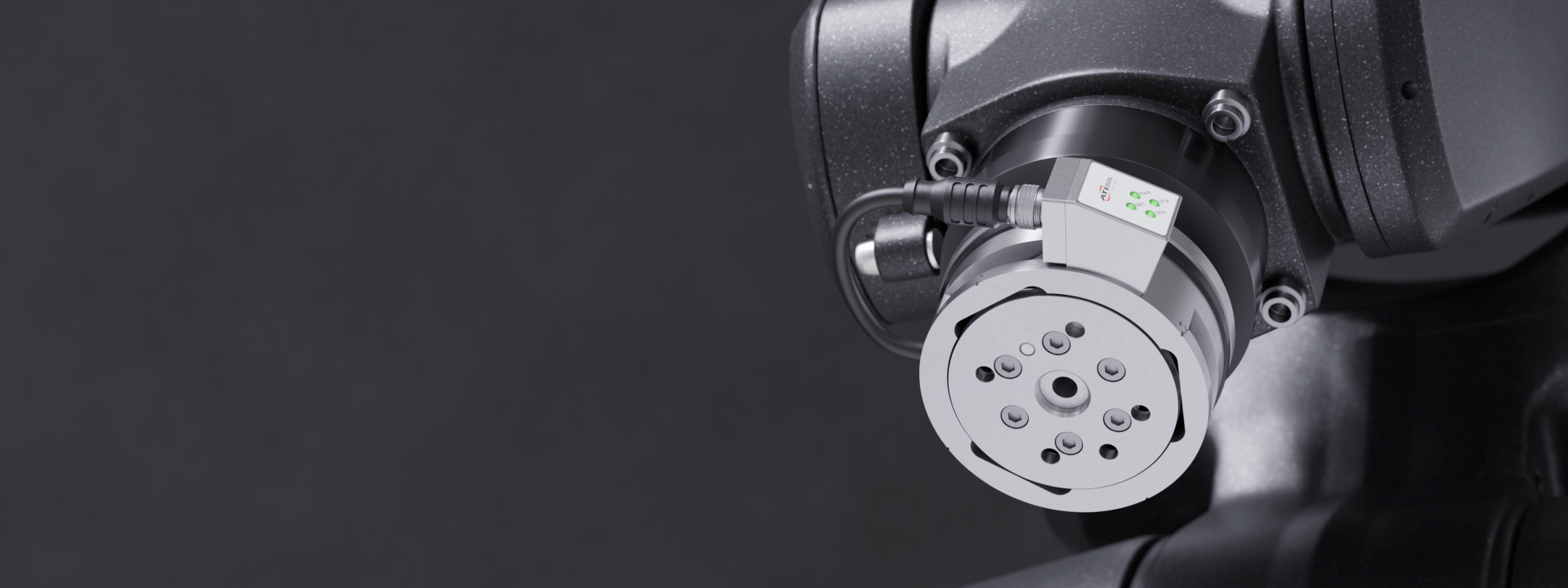

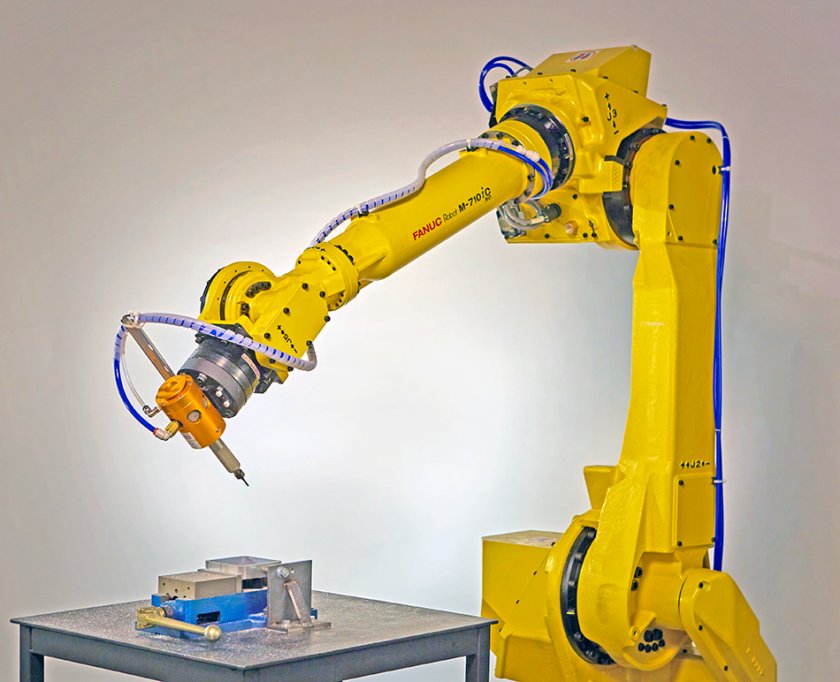

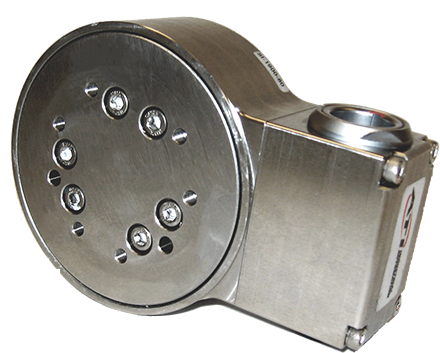

Il team ha progettato un sistema di conformità attivo e completamente automatizzato, in grado di individuare, misurare e rimuovere con successo il cordone di saldatura dall’interno del tubo e di verificare il completamento del processo. Il sistema comprendeva una tecnologia di visione esterna per identificare innanzitutto il cordone di saldatura. Una volta individuato, il feedback multiasse di un sensore di forza/coppia (F/T) ATI consente al braccio Yaskawa di misurare e reagire al cordone di saldatura, determinare la quantità corretta di pressione da applicare e rimuovere il cordone con l’utensile da taglio. Infine, un profilometro verifica che la rimozione sia conforme alle specifiche.

In questa applicazione, il sensore ATI F/T svolge un ruolo fondamentale: fornisce un profilo completo dei carichi di forza e coppia all’interno del processo per l’analisi dei dati e facilita la conformità attiva dell’utensile da taglio sulla superficie di lavoro. Con il sensore di forza, questo sistema robotico diventa dinamico in quanto utilizza il feedback di forza per rilevare, valutare e rettificare il cordone di saldatura, monitorando e regolando la forza di taglio in tempo reale. La conformità integrata, attiva o passiva, facilita la programmazione delle applicazioni robotiche e produce una finitura uniforme nonostante le variazioni del pezzo o del percorso.

Per i produttori industriali che devono rimanere flessibili alle richieste dei loro clienti, una cella robotica adattabile a prezzi accessibili è l’ideale. Il robot Yaskawa, il sensore di forza/coppia ATI e il software di modellazione possono misurare e rimuovere rapidamente e facilmente un cordone di saldatura da una curva interna. Il sistema di rimozione dei cordoni di saldatura riduce al minimo i rischi per la sicurezza, diminuisce i tempi di ciclo e migliora la qualità complessiva del processo. Il sistema di conformità attiva fornisce un processo ad anello chiuso per mantenere e regolare il controllo della forza per facilitare gli sforzi di programmazione e garantire il raggiungimento del risultato desiderato. La qualità della produzione è più costante con questo nuovo sistema, ma questo è solo una parte dei vantaggi per gli utenti.

Il sistema di rimozione dei cordoni di saldatura impara infatti a migliorare in base ai dati raccolti nel tempo, rendendo molto semplice la programmazione di nuovi pezzi e forme. I produttori di bassi volumi e di alti volumi vogliono soluzioni che supportino la flessibilità di cui hanno bisogno per rimanere competitivi. Il sistema di conformità attiva semplifica la programmazione e l’esecuzione di asportazioni di materiale pesante e di pezzi di forma irregolare in modo sicuro ed efficiente, con spazio di crescita. Progetti come questo colpiscono il cuore della missione di ARM, che è quella di rafforzare la produzione attraverso l’innovazione.

Il sensore F/T di ATI fornisce misurazioni ad alta risoluzione in tempo reale e consente una conformità attiva che permette al robot di mantenere una forza costante sulle caratteristiche del pezzo. Questo garantisce una finitura uniforme e tempi di ciclo ottimali, che possono aiutare i produttori a razionalizzare i costi e ad aumentare la produttività. Oltre a Siemens, Changliu spera di vedere questo processo implementato da altri produttori nel settore della fabbricazione dei metalli nel prossimo futuro.

Per ulteriori informazioni sui sensori di forza/coppia di ATI, fare clic qui!

Per vedere un video di YouTube su questo progetto, fare clic qui.

Per saperne di più sulle attività di ricerca dell’ARM Institute, fare clic qui.

Fare clic qui per contattarci per ulteriori informazioni.