ATI F/Tセンサーとユニバーサルロボットで可能

製造業者は常に生産性の向上とコスト削減を目指しています。手作業で行われている組立作業を自動化することは、効率を向上させる大きな可能性を提供しますが、いくつかの課題もあります。従来、ロボットは目的の軌道をたどるようにプログラミングすることで制御されていました。部品の形状にわずかなばらつきがあっても、満足のいく結果が得られず、部品や工具の破損を引き起こす可能性があります。カムシャフトをエンジンブロックに挿入するような複雑な組立作業では、組立担当者が正しい組立位置まで「感覚」で移動する必要があります。ロボットだけでは、このような組立作業中に発生する接触力を正確に測定し、補正することはできません。

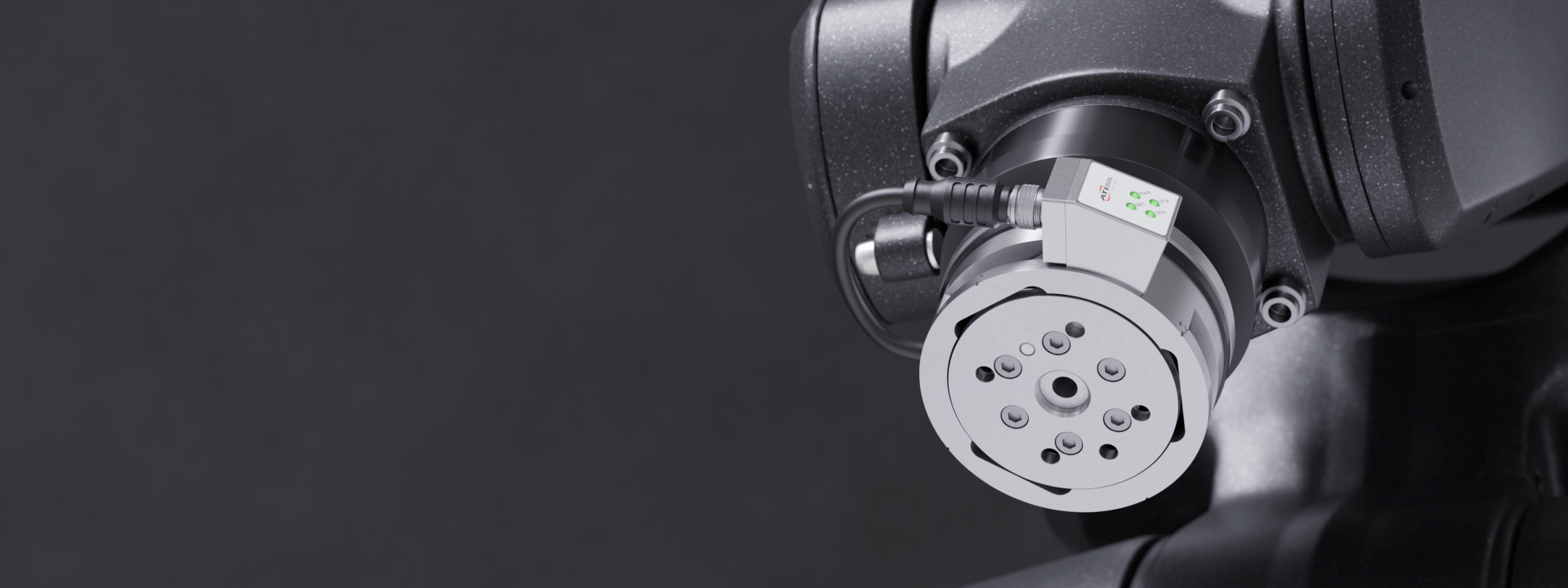

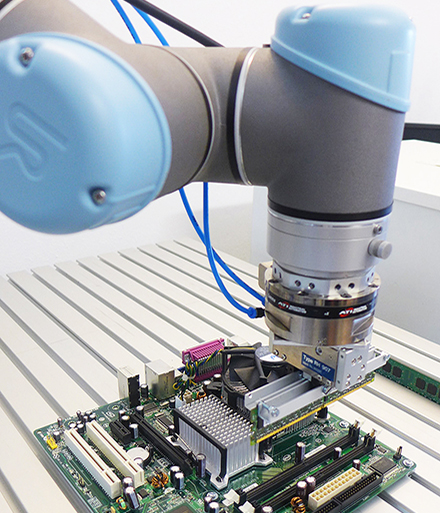

ATIインダストリアルオートメーションの6軸力/トルク(F/T)センサーとユニバーサルロボットは、力制御を使用して様々な困難な組立作業を達成することができます。ATI F/Tセンサーは高い感度を提供し、ロボットに加えられている力またはトルクに関する非常に正確な情報を送信し、ロボットが適切に反応できるようにします。この力制御フィードバックにより、ロボットは部品を「感じる」ことができ、損傷のリスクを最小限に抑えることができます。手作業で行われている精密な組立作業や、自動化が難しいことが判明している作業も、フォースコントロールを使用することにより、生産品質とスループットを大幅に向上させることができます。ギア組立、カムシャフトやピストンの挿入、電子組立、ライフサイクルテスト、重量検証、ハプティクスなどは、ATIの6軸力/トルクセンサーを搭載したユニバーサルロボットを使用して実現できるアプリケーションのほんの一例です。

最近、ATIのNet F/TシステムとModbus over Ethernetを介して通信するUR5ユニバーサルロボットを利用したデモアプリケーションが開発されました。ロボットのプログラミングは、独自のPolyscopeとスクリプト言語で行われました。ロボットのアーム端でデータを中継するために、ATIのNetboxとGammaシリーズ6軸力/トルクセンサーが使用されました。