曲面、円形、または不規則な表面から材料を除去することは、特別なタッチを必要とする多くのプロセスの課題を生み出します。ゲート研削、ヤスリがけ、研磨などの材料除去アプリケーションは、手作業に大きく依存し、正しく実行するにはスキルと経験が必要です。その微妙さと複雑さゆえに、これらのような材料除去作業は「自動化不可能」と思われている。

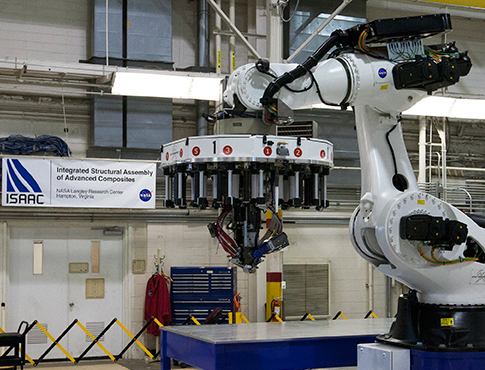

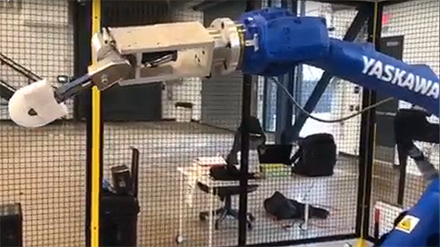

Advanced Robotics for Manufacturing Institute(ARM)主催のもと、カーネギーメロン大学ロボティクス研究所のエンジニア・グループが、これらの困難な材料除去作業のうち2つを1つのソリューションで解決する方法を発見した。彼らのチームには、シーメンス・テクノロジーの研究開発専門家や安川電機のアプリケーション指導・サポートが含まれていた。これらの自動化の専門家が協力して、ロボットを使用してチューブ内部の溶接ビードを除去する画期的なシステムを考案しました。

材料除去作業は、さまざまな産業で不可欠なものであり、非常に軽い仕上げから重いゲート除去まで多岐にわたります。比較的簡単な工程もあれば、目的の仕上げを実現するために何時間もかけて様々な工具や技術を必要とする部品もあります。従来の材料除去方法は、一般的にハンドツールによる手作業を利用し、ばらつきや品質のばらつきが生じやすく、従業員が怪我をする危険性があります。メーカーは、これらのプロセスを自動化することで、従業員の安全性を飛躍的に高めながら、コストとサイクルタイムを削減することができます。

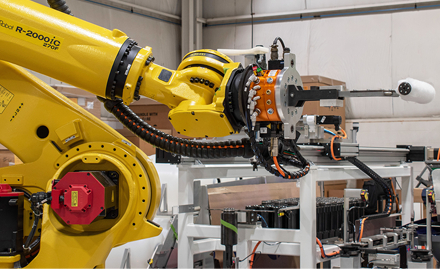

ロボットによる材料除去工程は、さまざまな業界で採用が増加している。これは、テクノロジーがより身近になると同時に、より柔軟になったからです。製造上の課題を克服するためのツールや技術が以前よりも増え、ロボットも手頃な価格になってきています。こうした進歩に伴い、効率的で適応性の高い、より安全なソリューションを生み出すためのプロセスや技術の革新の機会も生まれている。

統合されたコンプライアンスは、材料除去作業をより正確に自動化することを可能にする技術革新のひとつです。コンプライアンスには受動的なものと能動的なものがあり、ツールを使用するロボットが作業面の変化にリアルタイムで対応できるようにします。パッシブ・コンプライアンスは、調整可能な空気圧をロボット・ツーリングに組み込んで部品のばらつきを調整するような単純なものです。アクティブ・コンプライアンス・システムはより複雑で、加工要件が厳密でなければならない状況で特定の力制御を提供する。

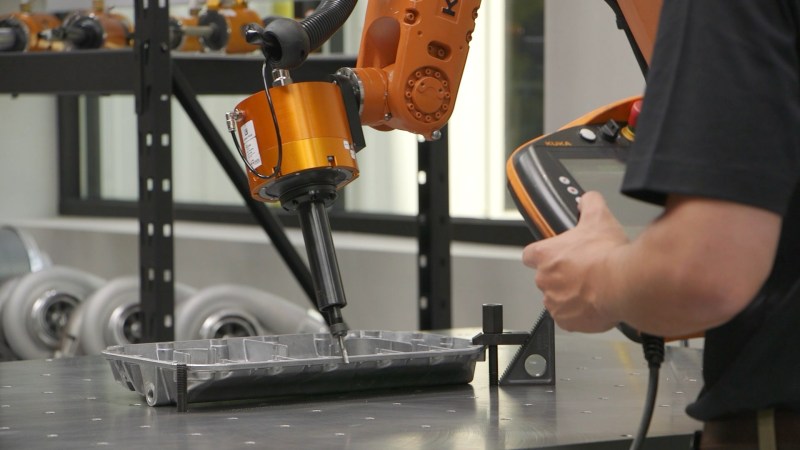

The Robotics InstituteのChangliu Liu助教授が率いる研究チームは、学生と工学専門家から成る効率的なロボット溶接ビード除去システムを開発しました。彼らの目的は、安全で効率的なだけでなく、コスト効率の高いシステムを作ることでした。彼らが開発した自動溶接ビード除去システムは、自律的に動作し、管状の溶接部品から材料を迅速かつ効果的に除去することができる。

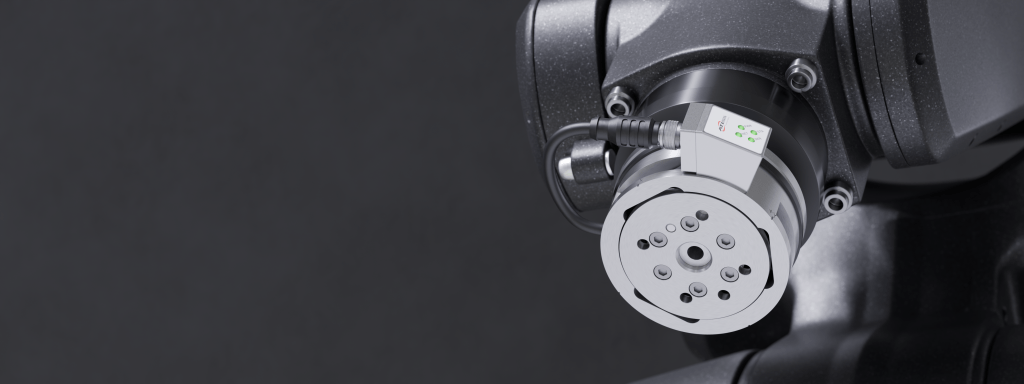

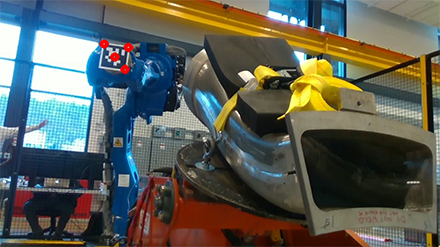

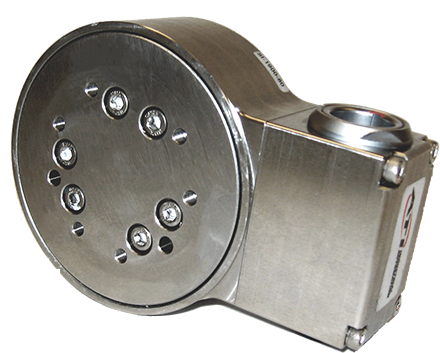

チームが設計した完全自動のアクティブ・コンプライアンス・システムは、チューブ内部から溶接ビードの位置を特定、測定、除去し、プロセス完了を確認することができる。このシステムには、まず溶接ビードを特定するための外部ビジョン技術が含まれています。位置が特定されると、ATIフォース/トルク(F/T)センサーからの多軸フィードバックにより、安川電機のアームが溶接ビードを測定して反応し、適切な加圧力を決定し、切断ツールでビードを除去します。最後に、プロフィロメーターが除去が仕様を満たしていることを確認します。

このアプリケーションでは、ATI F/Tセンサーが極めて重要な役割を果たします。ATI F/Tセンサーは、データ解析のためにプロセス内の力およびトルク負荷の包括的なプロファイルを提供し、作業表面上での切削工具の能動的なコンプライアンスを促進します。フォースセンサーにより、このロボットシステムは、フォースフィードバックを使用して溶接ビードを検出、評価、研磨し、リアルタイムで切削力を監視および調整するため、ダイナミックになります。統合されたコンプライアンスは、アクティブかパッシブかにかかわらず、ロボットアプリケーションのプログラミングを容易にし、部品や経路のばらつきにもかかわらず、一貫した仕上げを生成します。

顧客の要求に柔軟に対応しなければならない産業用メーカーにとって、手頃な価格で適応可能なロボットセルは理想的です。安川ロボット、ATIのフォース/トルク・センサ、モデリング・ソフトウェアを組み合わせることで、内部曲線から溶接ビードを迅速かつ簡単に測定し、除去することができます。溶接ビード除去システムは、安全上の危険を最小限に抑え、サイクル時間を短縮し、全体的なプロセス品質を向上させます。アクティブ・コンプライアンス・システムは、閉ループ・プロセスで加圧力を維持・調整するため、プログラミングの手間を軽減し、望ましい結果を確実に達成します。この新システムにより、出力品質がより安定し ますが、これはユーザーにとってのメリットの一 部に過ぎません。

この溶接ビード除去システムは、時間の経過とともに収集したデータに基づいて実際に学習し、新しい部品や形状のプログラミングを非常に簡単に行うことができます。少量多品種のメーカーは、競争力を維持するために必要な柔軟性をサポートするソリューションを求めている。アクティブ・コンプライアンス・システムは、重い材料除去や不規則な形状の部品を安全かつ効率的にプログラミングし、実行するという課題を合理化し、成長の余地をもたらします。このようなプロジェクトは、イノベーションを通じて製造業を強化するというARMの使命の核心を突いています。

ATIのF/Tセンサーは、リアルタイムで高解像度の測定を行い、ロボットがパーツの形状に一定の力を維持できるようにアクティブコンプライアンスを実現します。これにより、一貫した仕上がりと最適なサイクルタイムが保証され、製造業のコスト削減と生産性向上に貢献します。シーメンス社に加え、Changliu社は近い将来、金属加工業界の他のメーカーがこのプロセスを導入することを期待している。

ATIのフォース/トルク・センサーの詳細については、ここをクリックしてください!

このプロジェクトに関するYouTubeビデオを見るには、ここをクリックしてください。

ARM研究所の研究活動の詳細については、ここをクリックしてください。

お問い合わせはこちらをクリックしてください。