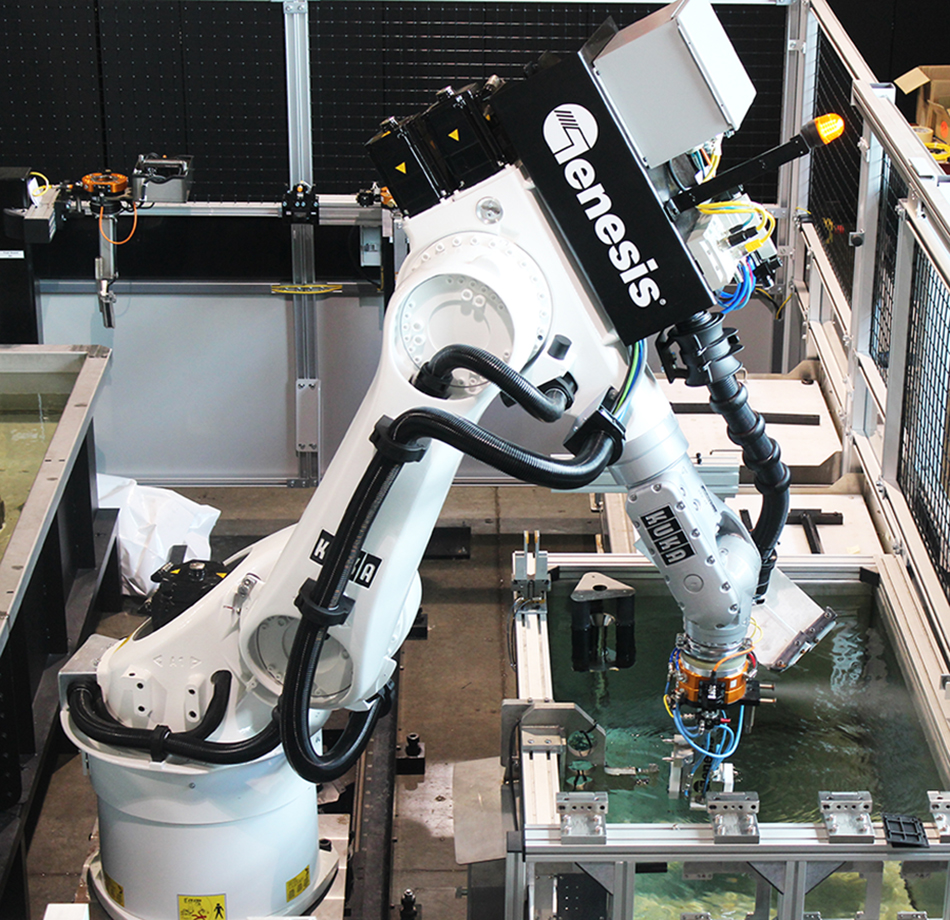

ジェネシスシステムズグループの非破壊検査(NDI)システムNSpectファミリーは、大きな反響を呼んでいます。ATIのエンドエフェクター、KUKAのロボット、そして膨大なエンジニアリングの専門知識を組み合わせることで、ジェネシスは安全性と品質の向上を促進する、より効率的なNDIの手法を生み出しています。ジェネシスの顧客もNSpect製品に信頼を寄せており、同社は過去5年間に30以上のNSpectシステムを統合している。

NDIの目的は、コンポーネントや完成品の構造的完全性と使用適合性を、そのままの状態で評価することです。従来、NDIの検査方法は、資格を持つオペレーターと装置によって実施され、検査データは訓練を受けたアナリストによって収集され、解釈されます。各NDIシステムの構成は、部品の種類や業界または顧客固有の規格に依存するため、アプリケーションごとに多くのバリエーションがあります。航空宇宙や医療製造のような業界では、顧客に出荷する前に、完成部品とそれを裏付ける書類の全数検査が要求されることがあります。自動車組立のような大量生産工程では、再現性のある正確な検査プロトコルが必要ですが、手作業では実現が難しい場合があります。Genesisは、ATIのツールチェンジャー、コリジョンセンサー、およびカスタム設計のユーティリティモジュールによってNDIを合理化し、手作業の要件と工程のばらつきを減らして生産性を向上させます。

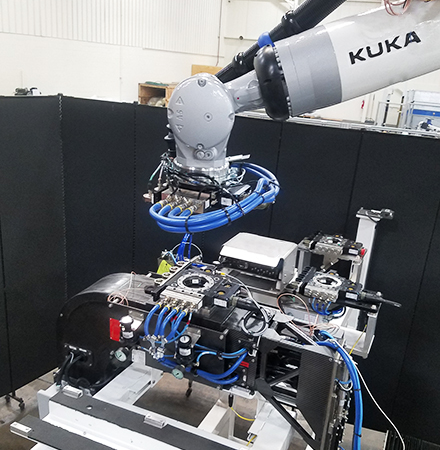

ジェネシスのNSpectシステムの優れた点は、その汎用性と機能性にあります。KUKAロボットとATI製品を組み込むことで、再現可能な品質、高い効率性、安全性を保証します。ATIのツールチェンジャーは、手作業で工具を交換するよりも工程時間を短縮し、スループットを向上させます。また、ロボットセル内での人間の作業量も減らすことができます。ジェネシスの先端材料加工担当ディレクター、ホイットニー・ムーン氏は、「どのようなロボットプロジェクトでも、リスクを管理しなければなりません。私たちが使用しているATIツールチェンジャーは、常にリスクプールの一番下にあるので助かります。NSpect製品は、従業員を危険から守り、従業員が最も得意とすること-批判的に考え、判断力を働かせること-に集中できるようにします。

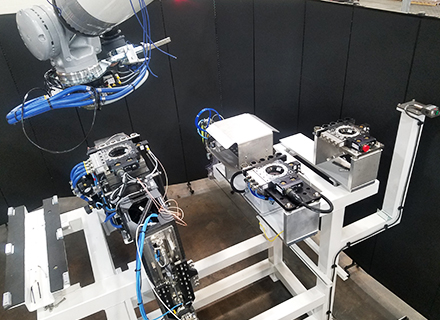

当初、ジェネシスはNSpectを設計済みのソリューションとして考えていましたが、すぐにお客様のニーズの多様性を認識しました。ジェネシスがこれまでに開発したNSpectシステムには、同じものは2つとありません。幸いなことに、ATIの標準製品とカスタム設計能力は、NSpectシステムの絶えず変化する仕様をサポートするために必要な柔軟性を提供します。

検査ペイロードは、非常に小さな負荷から数百ポンドの負荷まで、NDIアプリケーションによって異なります。ATIのツールチェンジャーは、幅広いサイズが用意されており、NSpectのように顧客ごとに構成が異なる用途に最適です。ATIの多用途なロボットコリジョンセンサーファミリーは、高価なエンドエフェクターを高価な損傷から守り、さまざまな環境に適応させるために追加することができます。ATIのコリジョン・センサー製品は、コンパクトで非常に軽量なのが魅力です。プリロードスプリングとエアで調整でき、多数のインターフェースプレートを備え、過酷な環境用に流体保護ブーツを付けることもできます。”

ジェネシスの顧客の多くは、空気、水、電気信号などのユーティリティをプロセスに供給する必要があります。これらはすべて、ATIの豊富なツールチェンジャーユーティリティモジュールで対応できます。実際、あるお客様は、既存のATIツールチェンジャー・ユーティリティ・モジュールを超音波NSpectシステム用に変更するよう、ジェネシスとATIに依頼しました。彼らは、接地不良とサーボモーターから発生する電子ノイズを低減する必要がありました。ATIは、ジェネシスの顧客の要件をサポートするために、カスタム設計のユーティリティモジュールに超音波コネクタを組み込みました。

ジェネシスのような企業にとって、信頼できるサプライヤーは顧客サービスに不可欠です。Genesis社は、多様なアプリケーションをサポートするために、ATIの評判の高い標準製品とカスタムエンジニアリング能力を頼りにしています。ATIをパートナーとすることで、ジェネシスは柔軟に対応することができます。全体的な問題解決と優れたサービスという共通の理念により、この2社はシームレスに連携しています。

ATIのロボットツールチェンジャーについては、こちらをご覧ください。

ATIのロボットコリジョンセンサーについては、こちらをご覧ください。