Edgewater Automationは最近、大手自動車メーカーの顧客向けに、ATIのツールチェンジャーを利用した組立システムを開発し、既存ラインの生産性を向上させました。スループットの向上と労働要件の削減と相まって、このアプリケーションのアップグレードにより、顧客は時間と費用を大幅に節約し、安全面でも多くの利点が得られ、設備の利用率も向上しました。

需要の増加により、生産能力を上回る注文がありました。生産能力以上の仕事を抱えているということは、通常、顧客が満足し、評判が良い証拠である。残念なことに、成長企業にとって、生産能力の増強に投資するか、余分な仕事を外注に出すか、リードタイムを長くするか、決断が難しいことが多い。このケースでは、より高い生産率で顧客の期待に応えるには、すでにあるスペースと設備を最適化するしかなかった。そのためには、スマートで費用対効果の高いソリューションで既存のプロセスを改善する必要があった。

当初の生産ラインでは、6人のオペレーターが3つの異なる作業セルに分散していた。オペレーターは重機を使い、自動車用スイングアームアッセンブリーを製造する一連の手作業をこなしていた。顧客は各作業セルでロボットによる自動化を使用していましたが、ロボットと工具は単発作業の実行に限られていました。また、オペレータが作業セルに出入りしてゴミを取り除いたり、手作業を実行したり、部品や装置の向きを整えたりするため、停止や始動が多く発生していました。

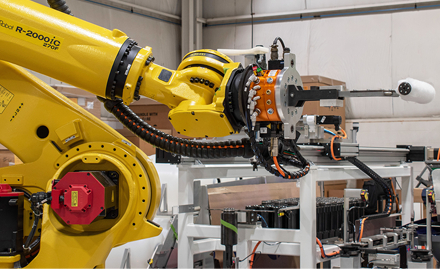

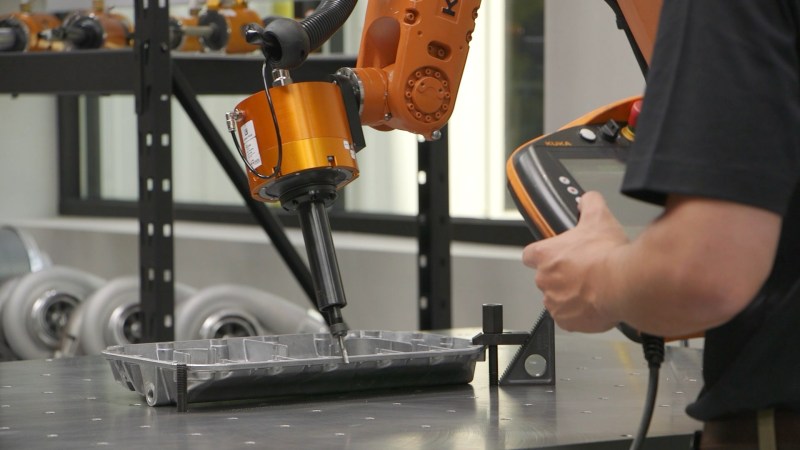

エッジウォーター社は、作業スペースを増やさない改良型システムを作るという課題に直面しました。顧客の既存のFANUCロボットアームと床面積の制限の中で作業しなければならないことを知っていた同社は、ATIのロボットツールチェンジャーを採用し、ピッキングやファスニングなどの異種プロセスをスムーズな自動化システムに組み込みました。ATIのロボットツールチェンジャーを統合することで、顧客のFANUCロボットは複数のエンドエフェクタを使用してさまざまな作業を完了できるようになりました。

ワークセルの1つでは、ロボットが3Dビジョン技術とピックツールを使用して、ダンネージトレイを検査し、トレイからパーツを方向付けして選択し、最後にスイングアームアセンブリにパーツを取り付けています。完了すると、ロボットはツールを変更して別のエンドエフェクターを選択し、空のダンネージトレイをステージングエリアから取り出して、新しいフルトレイと交換します。ATIのロボットツールチェンジャーでこのプロセスを合理化することで、Edgewater社は労働力と設備要件を削減し、アプリケーション全体の生産性を向上させました。

Edgewater社が顧客にもたらした改善により、6人のオペレーターのうち4人がプログラミング、検査、品質などの専門作業に専念できるようになりました。手作業の工程をなくし、セル内の作業員数を減らすことで、セル内の作業員に対する潜在的な危険性を減らし、従業員が他の重要な製造分野でより高いレベルのスキルを身につけることを促すという、2つの利点が得られました。

新しい自動化された工程は、ATIのツールチェンジャーの比類のない再現性とロボットの高い効率性により、品質の向上を実現しています。これは、自動交換によるサイクルタイムの全体的な短縮、生産時間の延長、迅速な処理に貢献します。Edgewater社は、従業員にとってより安全な作業環境、完成品の品質向上、生産セルの稼働率向上という、教科書通りのWin-Winの状況を実現しました。つまり、Win-Win-Winなのです!

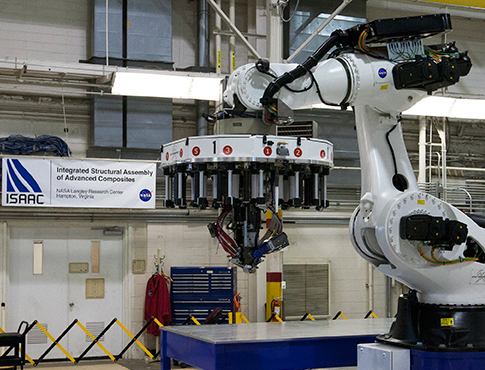

ATIインダストリアル・オートメーションは、Edgewater社と協力し、グローバル工場向けのカスタム・オートメーション・ソリューションを開発できることを誇りに思っています。ATIとエッジウォーター社は、プロセス効率を最大化するインテリジェントなソリューションの創出を目指します。

エッジウォーターオートメーションについて2001年以来、Edgewater Automationは様々な産業や市場向けにグローバルな工場自動化ソリューションを設計・製造しています。Edgewater Automation社は、エレガントなソリューションにより、自動化された組立および試験工程の合理化に取り組んでいます。同社は、プロジェクト管理、エンジニアリング、製造、顧客サービスなど、総合的な社内能力を有しています。Edgewaterは、今日の複雑なグローバル製造環境において顧客が直面する課題を理解し、創造性と品質をもってこれらの課題を解決するために総合的に取り組むことを誇りとしています。

ATIツールチェンジャーについて詳しくは、こちらをクリックしてください。

Edgewater Automationの詳細については、こちらをクリックしてください。