A remoção de material de superfícies curvas, redondas ou irregulares cria muitos desafios de processo que precisam de um toque especial. As aplicações de remoção de material, como esmerilhamento, limagem, polimento e outras, dependem muito do trabalho manual e exigem habilidade e experiência para serem executadas corretamente. Devido às suas nuances e complexidade, operações de remoção de material como essas parecem “impossíveis de automatizar”.

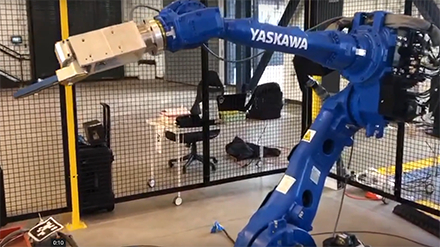

Com o patrocínio do Advanced Robotics for Manufacturing Institute (ARM), um grupo de engenheiros do The Robotics Institute of Carnegie Mellon descobriu uma maneira de lidar com duas dessas operações desafiadoras de remoção de material em uma única solução. Sua equipe incluía especialistas em pesquisa e desenvolvimento da Siemens Technology, bem como orientação e suporte de aplicação da Yaskawa. Juntos, esses especialistas em automação criaram um sistema inovador que usa robôs para remover cordões de solda de dentro de um tubo.

As operações de remoção de material são essenciais para uma variedade de setores e variam desde o acabamento leve até a remoção pesada de portões. Alguns processos são relativamente simples, enquanto outras peças exigem uma variedade de ferramentas e técnicas durante muitas horas para obter o acabamento desejado. Os métodos tradicionais de remoção de material geralmente utilizam trabalho manual com ferramentas manuais, são propensos a variabilidade e inconsistências de qualidade e colocam os funcionários em risco de lesões. Os fabricantes podem reduzir os custos e os tempos de ciclo e, ao mesmo tempo, aumentar drasticamente a segurança dos funcionários com a automação desses processos.

Os processos robóticos de remoção de material estão sendo cada vez mais adotados em diversos setores. Isso está acontecendo porque a tecnologia está se tornando mais acessível e, ao mesmo tempo, mais flexível. Temos mais ferramentas e técnicas para superar os desafios de fabricação do que nunca, e os robôs também estão se tornando mais acessíveis. Com esses avanços, surge uma oportunidade de inovação de processos e técnicas para produzir soluções mais seguras que sejam eficientes e adaptáveis.

A conformidade integrada é uma inovação que permite uma automação mais precisa das tarefas de remoção de material. A conformidade pode ser passiva ou ativa e permite que um robô usando uma ferramenta responda às mudanças na superfície de trabalho em tempo real. A conformidade passiva é simples, como a incorporação de pressão pneumática ajustável no ferramental robótico para se ajustar à variação da peça. Os sistemas de conformidade ativa são mais complexos e oferecem controle de força específico em situações em que os requisitos de processamento precisam ser exatos.

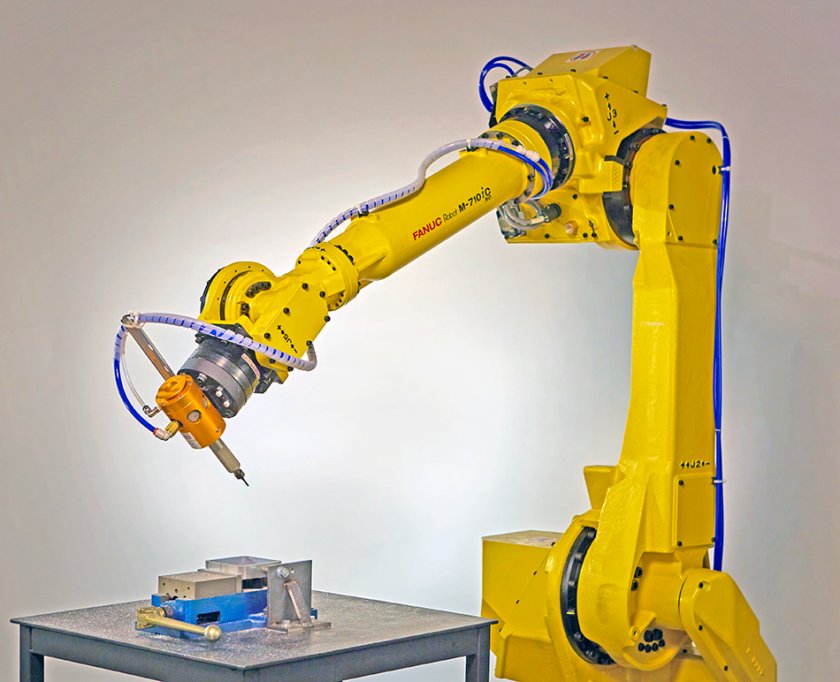

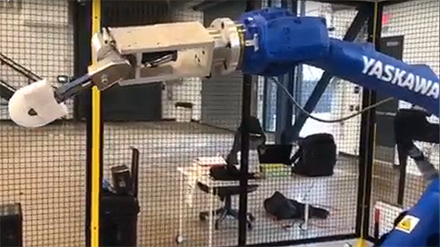

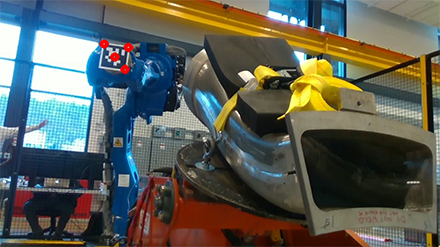

Liderada por Changliu Liu, professor assistente do The Robotics Institute, uma equipe de pesquisa formada por estudantes e profissionais de engenharia desenvolveu um sistema robótico eficiente de remoção de cordões de solda. Seu objetivo era produzir um sistema que não fosse apenas seguro e eficiente, mas também econômico. O sistema automático de remoção de cordões de solda que eles desenvolveram funciona de forma autônoma e pode remover material de forma rápida e eficaz de peças soldadas em forma de tubo.

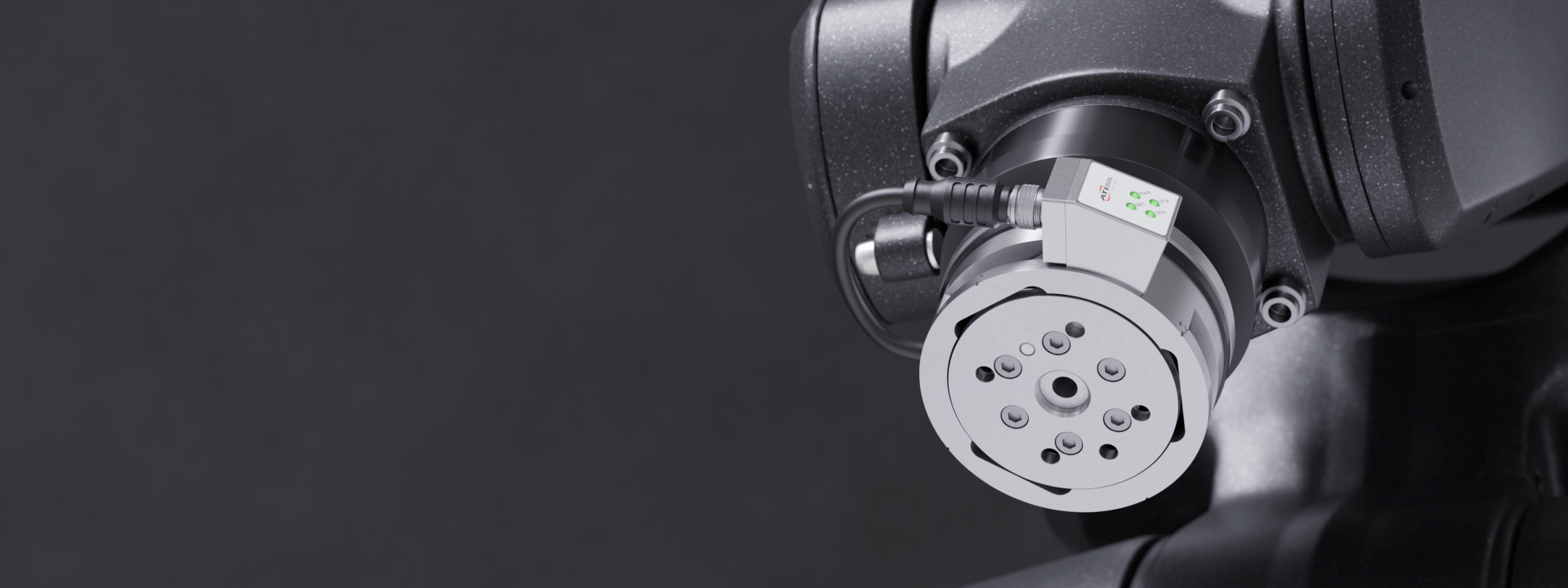

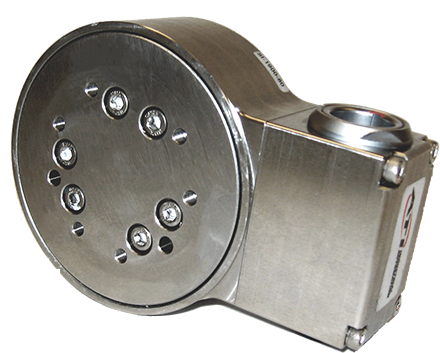

A equipe projetou um sistema de conformidade ativo e totalmente automatizado, capaz de localizar, medir e remover com sucesso o cordão de solda do interior do tubo e verificar a conclusão do processo. Seu sistema incluía tecnologia de visão externa para identificar primeiro o cordão de solda. Uma vez localizado, o feedback de vários eixos de um sensor de força/torque (F/T) da ATI permite que o braço Yaskawa meça e reaja ao cordão de solda, determine a quantidade correta de pressão a ser aplicada e remova o cordão com a ferramenta de corte. Por fim, um perfilômetro verifica se a remoção atende às especificações.

Nessa aplicação, o sensor F/T da ATI desempenha um papel fundamental: ele fornece um perfil abrangente das cargas de força e torque dentro do processo para análise de dados e facilita a conformidade ativa da ferramenta de corte na superfície de trabalho. Com o sensor de força, esse sistema robótico se torna dinâmico, pois usa o feedback de força para detectar, avaliar e esmerilhar o cordão de solda, enquanto monitora e ajusta a força de corte em tempo real. A conformidade integrada, seja ela ativa ou passiva, facilita a programação de aplicativos robóticos e produz um acabamento consistente, apesar das variações na peça ou no caminho.

Para os fabricantes industriais que precisam permanecer flexíveis às demandas de seus clientes, uma célula robótica adaptável e econômica é ideal. Juntos, o robô Yaskawa, o sensor de força/torque da ATI e o software de modelagem podem medir e remover com rapidez e facilidade um cordão de solda de uma curva interna. O sistema de remoção do cordão de solda minimiza os riscos à segurança, diminui os tempos de ciclo e melhora a qualidade geral do processo. O sistema de conformidade ativa fornece um processo de loop fechado para manter e ajustar o controle de força para facilitar os esforços de programação e garantir que o resultado desejado seja alcançado. A qualidade da saída é mais consistente com esse novo sistema, mas isso é apenas parte do benefício para os usuários.

O sistema de remoção de cordões de solda realmente aprende a melhorar com base nos dados que coleta ao longo do tempo, o que facilita muito a programação de novas peças e formas. Os fabricantes de baixo volume e alta mistura querem soluções que ofereçam suporte à flexibilidade de que precisam para se manterem competitivos. O sistema de conformidade ativa simplifica os desafios de programar e executar a remoção de material pesado e peças com formatos irregulares de forma segura e eficiente, com espaço para crescimento. Projetos como esse atingem a essência da missão da ARM, que é fortalecer a manufatura por meio da inovação.

O sensor F/T da ATI fornece medições de alta resolução em tempo real e possibilita a conformidade ativa para permitir que o robô mantenha uma força constante sobre as características da peça. Isso garante um acabamento consistente e tempos de ciclo ideais, o que pode ajudar os fabricantes a otimizar os custos e aumentar a produtividade. Além da Siemens, a Changliu espera que esse processo seja implementado por outros fabricantes do setor de fabricação de metais em um futuro próximo.

Para obter mais informações sobre os sensores de força/torque da ATI, clique aqui!

Para assistir a um vídeo do YouTube sobre esse projeto, clique aqui.

Para saber mais sobre os esforços de pesquisa do ARM Institute, clique aqui.

Clique aqui para entrar em contato conosco para obter mais informações.