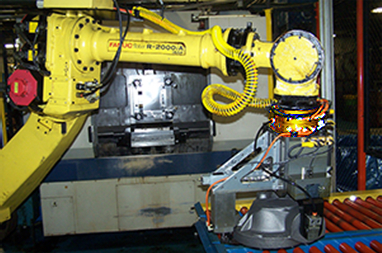

No atual clima de fabricação, precisamos de tecnologia e sistemas que nos permitam alinhar a capacidade de produção à demanda altamente dinâmica do mercado. Isso tem sido difícil para as linhas de montagem tradicionais, que só podem acomodar um número relativamente pequeno de variações de modelos. Desde o início dos anos 1900, os processos de montagem são organizados em ordem sequencial, não oferecendo flexibilidade na quantidade de produção e nos cronogramas de investimento. A linha de montagem inventada por Henry Ford é uma estratégia de fabricação antiga e cara, do tipo “tudo ou nada”. Hoje, a flexibilidade de montagem é uma realidade, não apenas em termos de variações de produtos, mas também em volumes de produção e capital de investimento. A Comau LLC desenvolveu uma arquitetura de máquina de montagem chamada SmartCell que faz exatamente isso. O sistema SmartCell foi desenvolvido para alinhar a capacidade de produção à demanda do mercado. Isso proporciona ao cliente flexibilidade de investimento, flexibilidade de produção e flexibilidade de produto. Também melhora a velocidade de entrada no mercado e reduz os custos fixos e variáveis.

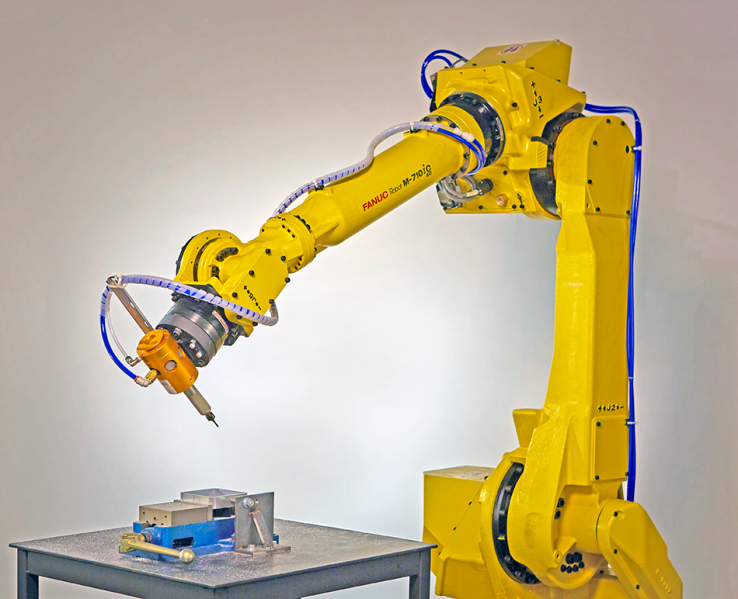

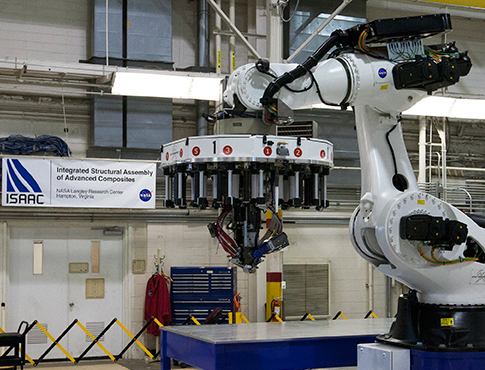

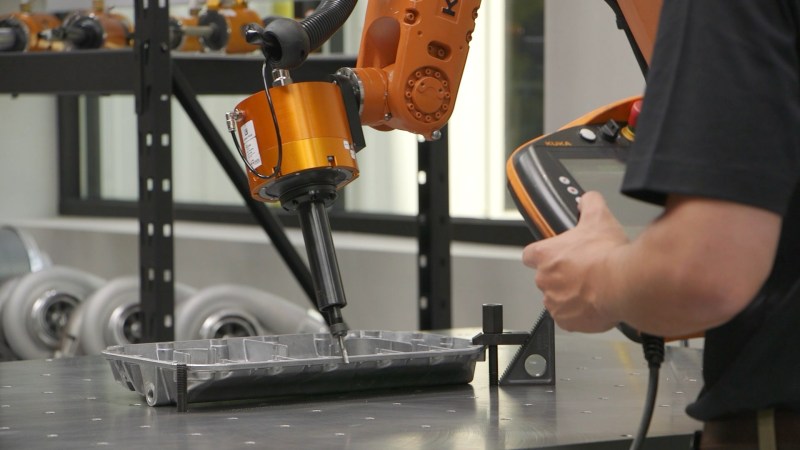

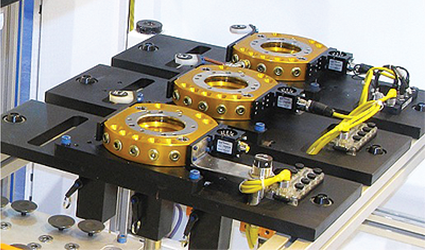

O SmartCell é um grande robô do tipo gantry com um sistema central de posicionamento de paletes e dois eixos verticais móveis, em vez de um. Em vez de um único efetor dedicado que só muda quando um novo modelo está sendo fabricado, cada braço do robô é equipado com um trocador de ferramentas da ATI para que os efetores possam ser trocados continuamente durante a sequência de montagem. Os efetores finais são montados em placas de ferramentas especiais e compactas, ou “caixas de sapato”, que ficam dentro da célula. A SmartCell tem capacidade para dez ferramentas de caixa de sapato. Com dois braços de ferramentas, um está sempre trabalhando, enquanto o outro está se reconfigurando para a próxima etapa da sequência. A produção é contínua e ininterrupta.

Ao implementar as SmartCells, os fabricantes podem reduzir drasticamente os custos. Em comparação com uma linha de montagem tradicional, os custos fixos e variáveis podem ser reduzidos em 40%, o espaço físico pode ser reduzido em 60% e o número de componentes de automação pode ser reduzido em 75%. Números impressionantes sob qualquer ponto de vista.

Os trocadores de ferramentas robóticos da ATI oferecem a flexibilidade de trocar automaticamente os efetores finais ou outras ferramentas periféricas. Esses trocadores de ferramentas são projetados para funcionar de forma confiável por milhões de ciclos com carga nominal, mantendo uma repetibilidade extremamente alta. Por esse motivo, o Trocador de Ferramentas da ATI se tornou o trocador de ferramentas preferido em todo o mundo.

Mais informações sobre a Comau LLC aqui.

Mais informações sobre nossos Trocadores de Ferramentas Robóticos aqui.