Comau 是一家全球性的自动化公司,专门提供包括焊接机器人和激光加工技术在内的自动化解决方案。工业机器人领域的创新工艺和产品开发使 Comau 系统成为欧洲、亚洲和美洲汽车制造业的标准。

Comau 在大功率装配方面的专长包括激光加工方面的进步。其中一项技术称为激光钎焊,它利用激光束将两块或多块材料连接在一起。钎焊与焊接类似,都是将材料永久性地熔接在一起,但钎焊与焊接有一些关键的区别,这使得钎焊适用于更广泛的应用领域。激光钎焊使用比传统焊接方法低得多的温度,将材料与涂在接合处的合金熔合在一起。将这一技术与机器人相结合,可以实现对各种接头配置的终极精确跟踪。

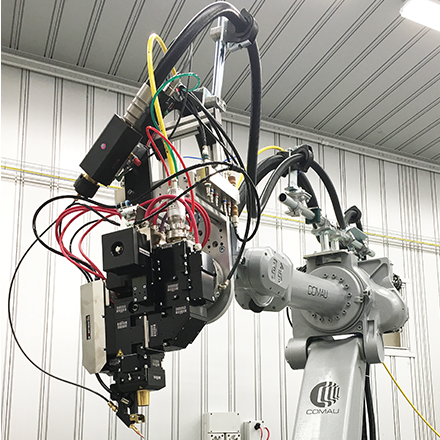

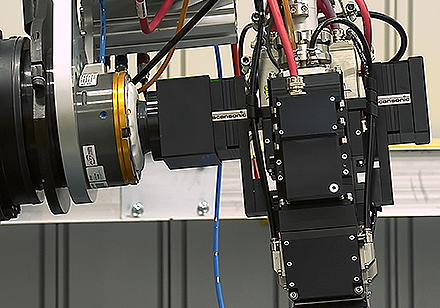

对于 Comau 来说,将昂贵、精密的激光/光学设备安装到大型机器人手臂的末端是一项挑战:设备和工具必须足够坚固,能够处理重型有效载荷,同时与机器人路径完美对齐。在使用此类重型工业设备时,发生碰撞的可能性是与生俱来的;这不是会不会发生的问题,而是何时发生的问题。据 Comau 北美自由贸易区材料与技术总监 Mark Anderson 称,ATI 的 SR-131 型机器人碰撞传感器是保护敏感激光的完美解决方案。”激光钎焊过程是一个非常敏感的过程,涉及机器人路径、激光束和焊丝之间的精确对准。我们之所以选择 ATI 碰撞传感器,是因为它的灵敏度足以应对如此精细的工艺,”Anderson 说。

机器人碰撞传感器安装在机器人手腕和激光工具之间,起到缓冲作用,吸收碰撞产生的能量,防止激光头受损。碰撞传感器会向机器人反馈发生碰撞的信息。碰撞传感器内置的顺应性可减轻碰撞对激光工具的影响,并为机器人提供完全停止的时间。碰撞传感器在发生碰撞时可以在 X、Y 和 Z 轴上顺应较大的距离,这最终减少了碰撞时对工具的作用力和潜在损坏。

安德森描述了在碰撞情况下发生的情况:”如果发生错误,机器人发生碰撞,我们依靠碰撞传感器真正完成其工作;脱离并停止流程。当发生这种情况时,碰撞传感器可以让最终用户简单地将机器人从碰撞处移开,设备的自动复位功能可以让工具重新回到原位,从而节省了大量时间。碰撞传感器的自动复位功能使操作员无需进入机器人工作单元并手动复位工具。这减少了机器停机时间,并通过将人员隔离在工作单元之外提高了安全性。ATI 机器人碰撞传感器的精确可重复性可确保每次都在正确的位置复位工具,从而满足 Comau 激光加工的高精度要求。Anderson 继续说:”我们使用 ATI 碰撞传感器来保护非常昂贵和精密的钎焊光学元件。线对准、光束对准和机器人路径都依赖于 ATI 碰撞传感器的可重复性和准确性。

ATI 的碰撞传感器是气动装置,还使用弹簧辅助装置来实现多跳点。这对最终用户非常重要,因为这意味着他们可以设置机器人和工具吸收碰撞的刚性或柔性水平。当机器人执行激光焊接等精密任务时,可使用低压设置,确保即使工具出现最轻微的偏移也能被检测到。如果机器人需要改变位置或移动到单元中的不同位置,较高的压力有助于防止运动的动态力错误地显示碰撞。安德森还说:”我们有能力根据工艺流程对其进行微调。当机器人在不同位置之间快速移动时,我们可以将气压调高,而在整个钎焊过程中,我们可以将气压调低,以应对可能发生的碰撞或事故。

当安德森先生被问及在使用 ATI 机器人碰撞传感器的过程中是否有什么故事可以分享时,他这样说道:”对于激光钎焊这种复杂的工艺,我们需要一家我们知道会支持其产品的公司。简单地说,我没有任何关于 ATI 碰撞传感器的故事。我们没有遇到过任何问题。这就是我们选择它的原因之一。

单击此处了解有关 Comau 的更多信息。

单击此处了解机器人碰撞传感器的更多信息。

点击此处观看机器人碰撞传感器产品视频。