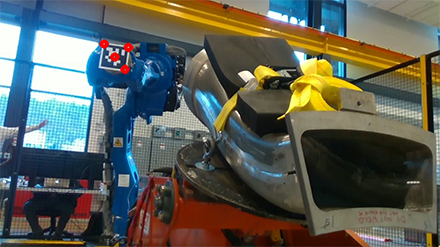

从曲面、圆形或不规则表面去除材料会带来许多需要特殊处理的工艺挑战。材料去除应用,如浇口研磨、锉磨、抛光等,在很大程度上依赖于手工劳动,需要技能和经验才能正确执行。由于其细微差别和复杂性,这些材料去除操作似乎 “不可能实现自动化”。

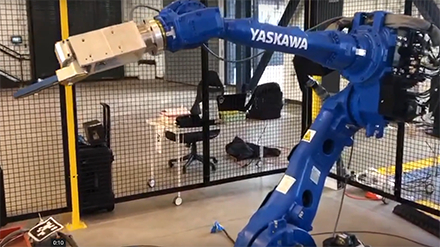

在先进制造机器人研究所(ARM)的赞助下,卡内基梅隆大学机器人研究所的一组工程师发现了一种方法,可以在一个解决方案中解决其中两项具有挑战性的材料去除操作。他们的团队包括西门子技术公司的研发专家以及安川电机的应用指导和支持。这些自动化专家共同设计出了一种突破性的系统,利用机器人清除管内的焊珠。

材料去除操作是各行各业的关键,其范围从极轻的精加工到重型浇口去除。有些工序相对简单,而有些工件则需要使用各种工具和技术,耗时数小时才能达到理想的光洁度。传统的材料去除方法通常需要使用手工工具进行人工操作,容易产生变异和质量不稳定,并给员工带来受伤的风险。制造商可以通过这些流程的自动化来降低成本和缩短周期,同时大大提高员工的安全性。

各行各业都越来越多地采用机器人材料去除工艺。之所以出现这种情况,是因为技术变得越来越容易获得,同时也变得越来越灵活。我们拥有比以往任何时候都更多的工具和技术来克服制造方面的挑战,而且机器人的价格也越来越低廉。这些进步带来了流程和技术创新的机会,以生产出更安全、更高效、适应性更强的解决方案。

集成顺应性就是一种创新,它可以实现更精确的自动化材料去除任务。顺应性可以是被动的,也可以是主动的,它允许使用工具的机器人实时响应工作表面的变化。被动顺应很简单,比如在机器人工具中加入可调节的气压,以适应工件的变化。主动顺应性系统则更为复杂,可在需要精确加工要求的情况下提供特定的力控制。

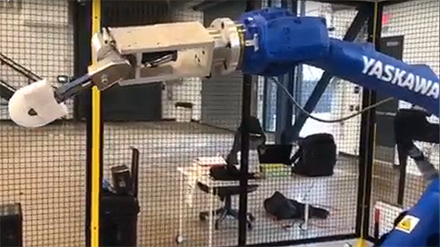

在机器人研究所助理教授刘长流的带领下,一个由学生和工程专业人员组成的研究小组开发出了一种高效的机器人焊缝去除系统。他们的目标是制造出一套不仅安全高效,而且经济实用的系统。他们开发的自动焊缝清除系统可自动运行,并能快速有效地清除管形焊接件上的材料。

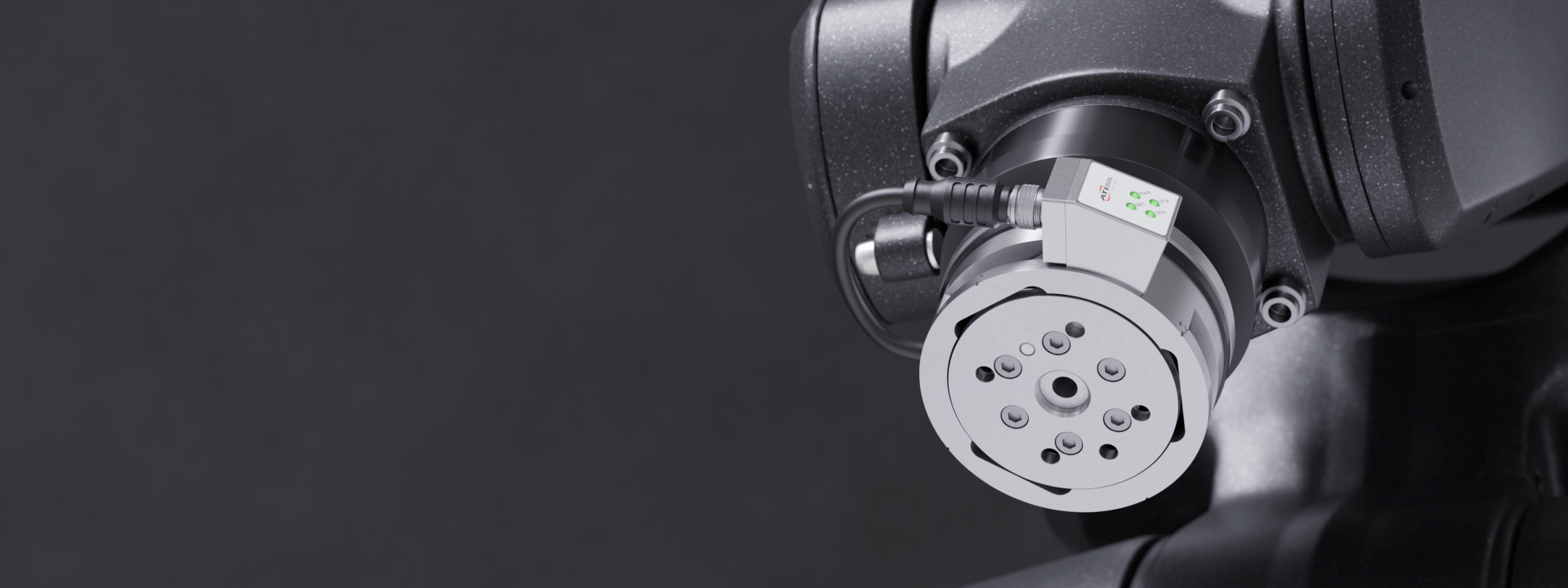

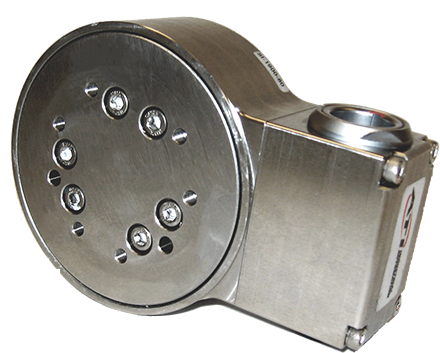

该团队设计了一种全自动、主动合规的系统,能够成功地定位、测量和清除管子内部的焊缝,并验证工艺的完成情况。他们的系统包括外部视觉技术,可首先识别焊缝。确定位置后,来自 ATI 力/扭矩(F/T)传感器的多轴反馈使安川机械臂能够测量焊缝并做出反应,确定正确的压力大小,并用切割工具去除焊缝。最后,轮廓仪验证去除是否符合规范。

在这一应用中,ATI F/T 传感器发挥了关键作用:它提供了加工过程中力和扭矩负荷的综合概况,用于数据分析,并有助于切割工具在工作面上的主动顺应性。有了力传感器,该机器人系统就能利用力反馈检测、评估和打磨焊缝,同时实时监控和调整切割力,从而实现动态控制。无论是主动式还是被动式,集成的合规性都能使机器人应用编程变得更容易,并在工件或路径发生变化时仍能实现一致的加工效果。

对于必须灵活满足客户需求的工业制造商来说,经济实惠、适应性强的机器人单元是理想之选。安川机器人、ATI 的力/力矩传感器和建模软件可以快速、轻松地测量和去除内部曲线上的焊缝。焊缝去除系统最大程度地减少了安全隐患,缩短了周期时间,并提高了整体工艺质量。主动顺应系统提供了一个用于保持和调整力控制的闭环过程,以减轻编程工作并确保实现预期结果。新系统的输出质量更加稳定,但这只是用户受益的一部分。

实际上,焊缝去除系统会根据长期收集的数据进行学习改进,这使得新零件和新形状的编程变得非常容易。小批量、多品种的制造商希望解决方案能够支持他们保持竞争力所需的灵活性。主动符合性系统简化了重型材料去除和不规则形状零件的编程和执行挑战,既安全又高效,而且还有发展空间。像这样的项目正是ARM公司的核心使命–通过创新加强制造业。

ATI 的 F/T 传感器可实时提供高分辨率的测量结果,并实现主动顺应性,使机器人能够在零件特征上保持恒定的力。这样既能确保一致的完成度,又能优化周期时间,从而帮助制造商简化成本并提高生产率。除西门子公司外,长流公司还希望在不久的将来看到金属加工行业的其他制造商也采用这一工艺。

有关 ATI 力/扭矩传感器的更多信息,请点击此处!

观看有关该项目的 YouTube 视频,请点击此处。

要了解有关 ARM 研究所研究工作的更多信息,请单击此处。

单击此处联系我们了解更多信息。